Site-ul oficial al importatorului și distribuitorului exclusiv al coșurilor de fum METALOTERM din Rusia

Singurele conducte de coș ignifuge din lume sunt produse de compania olandeză ONTOP sub marca METALOTERM (METALOTERM).

Coșuri de fum METALotherm (METALOTERM) este cel mai bun care este oferit astăzi de producătorii de canale de fum.

De ce avem dreptul să declarăm asta cu mândrie Coșurile de fum Metalotherm - coșurile de fum potrivite? TOată lumea trebuie să știe asta!

Conducte metaloterme (METALOTERM)

Conducte metaloterme (METALOTERM)  -

profesional cosuri de fum, produs de ONTOP (Olanda). Această companie este binecunoscută specialiștilor de 50 de ani ca lider mondial în producție coșuri de fum ultra-fiabile pentru construcții navale maritime, pentru echipamente care funcționează în condiții climatice dificile și conditii tehnologice(platforme offshore de petrol și gaze și locuri de foraj, instalații industriale, centrale mobile și staționare).

-

profesional cosuri de fum, produs de ONTOP (Olanda). Această companie este binecunoscută specialiștilor de 50 de ani ca lider mondial în producție coșuri de fum ultra-fiabile pentru construcții navale maritime, pentru echipamente care funcționează în condiții climatice dificile și conditii tehnologice(platforme offshore de petrol și gaze și locuri de foraj, instalații industriale, centrale mobile și staționare).

Toate tehnologiile inovatoare dezvoltate pentru cosurile de fum industriale au fost implementate în producție canale de fum pentru constructii de locuinte private.

Cu toții ne gândim la siguranța și securitatea noastră. Și în ceea ce privește fiabilitatea și siguranța conductelor de coș METALotherm (METALOTERM) nu sunt egali. Securitatea reală este acum disponibilă nu numai proprietarilor de fabrici și nave :)!

Țevi pentru coș Metalotherm AT. Cel mai sigur și mai de încredere

Cel mai rău lucru pentru orice coș de fum tip sandwich este aprinderea funinginei, timp în care într-o perioadă scurtă de timp are loc o creștere bruscă a temperaturii în coș la valori peste 1000 ° C ( insolatie).

În modul de funcționare, fiecare metru liniar al conductei interioare poate crește în lungime ca urmare a expansiunii termice până la 10 mmși când funinginea se aprinde - până la 18 mm(de aproape 2 ori mai mult!). În acest caz, conducta exterioară practic nu se schimbă în lungime. De exemplu, cu un coș de oțel de 10 metri înălțime, țeava interioară poate „urca” dincolo de țeava exterioară cu 18 cm! La răcire, secțiunile conductei interioare, din cauza frecării față de izolație și a lipsei de comunicare între ele, nu pot reveni înapoi la pozitia de pornire, articulațiile se pot rupe și se pot forma fistule. Dacă, din punct de vedere structural, conducta interioară nu se poate extinde în sus, atunci sub influența expansiunii liniare termice se pliază într-un „acordeon”, structura metalului se schimbă, iar la răcire se formează și fistule interneîntre secțiunile conductei de lucru. În viitor, astfel de coșuri de oțel reprezintă pericol de incendiu și se arde treptat.

Conducta de coș ceramică este, de asemenea, susceptibilă la distrugere. Arderea reală a funinginei are loc aproape instantaneu și este însoțită de un fenomen asemănător cu un bang și flash puternic. Ca urmare a unei creșteri foarte rapide și puternice a temperaturii de la valoarea de funcționare de 200-400ºС la 1000-1200ºС ( șoc de temperatură) Pot fi cracarețeavă ceramică deja fragilă, în special în zonele de solicitare internă sau șoc primite în timpul transportului și instalării. În practică, atunci când funinginea se aprinde, cele mai frecvente probleme sunt ciobirea conductei de evacuare pe teuri ceramice canale ceramice.

Cauzele incendiilor de funingine sunt legate cu calitatea lemnului de foc și nerespectarea termenului de curățare a conductei de fum. Și deoarece acest lucru nu este atât de rar, cerința a început să fie plasată pe coșurile de fum metalice - rezistență la foc la funingine.

Conform acestui criteriu, țevile de coș sunt împărțite în două clase: funingine rezistentă la focși funingine care nu este rezistentă la foc. Termenul „rezistent la foc de funingine” atunci când este aplicat pe coșuri înseamnă rezistență la o dată arderea funinginei. Astfel de țevi de coș își păstrează etanșeitatea și proprietățile de consum după ce funinginea se aprinde. DAR următorul foc de funingine este distructiv pentru ei. Prin urmare, standardele europene pentru coșurile de fum metalice rezistente la focul de funingine prevăd înlocuirea țevilor după un incendiu de funingine. Standardele ruse nu impun încă producătorilor lor de coșuri să fie rezistenți la focul de funingine; astfel de teste nu sunt efectuate.

Deveniți un martor Testarea conductelor METALotherm AT pentru al 20-lea foc de funingine, la care am participat personal!

Coșuri de fum „Metalotherm AT” (Metaloterm® AT) - primele coșuri de fum modulare din lume din oțel inoxidabil cu garanție a producătorului 30 de ani chiar și după incendii repetate de funingine în coș(t > 1000º C)!

Ele pot fi folosite fără reparații sau înlocuiri chiar și după mai multe incendii de funingine în coș.

Alegerea unei conducte de coș este o chestiune foarte importantă și responsabilă. Ce coș de fum ar trebui să alegi? Cel mai bun răspuns la această întrebare este: coș de fum Metalotherm AT .

Coș de fum Metalotherm AT /Metaloterm® AT- canal de fum de fiabilitate si siguranta sporite. Acesta este cel mai mult hornul potrivit pentru case de lemn , care impun cerințe sporite de siguranță la incendiu.

Și, dacă este ales bun cosuri de fum pentru sobe de saună Şi cosuri de fum pentru saune, atunci teava de cos METALotherm AT este cea mai buna solutie deoarece este cea mai sigura.

Cumpărați un coș de fum Metalotherm posibil în

9.3.50. Coșurile de fum din oțel, conform designului lor, sunt împărțite în autoportante și țevi cu structuri de susținere suplimentare. Arborele unui coș de fum autoportant din oțel trebuie proiectat, de regulă, constând dintr-o parte superioară cilindrică și o parte conică inferioară.

9.3.51. Pentru stand liber tevi de otel raportul dimensiunilor la înălțimea totală a țevii trebuie să îndeplinească următoarele condiții: diametrul părții cilindrice este de cel puțin 1/20; diametrul bazei părții conice nu este mai mic de 1/10; înălțimea părții conice este de cel puțin 1/4.

Nota- Daca sunt instalate amortizoare de vibratii dinamice sau mecanice, diametrul piesei cilindrice poate fi redus.

9.3.52. La proiectarea unui coș de fum din oțel, amplitudinea maximă a mișcării orizontale a vârfului său față de sarcina standard de vânt trebuie luată pe baza următoarelor cerințe:

a) tehnologice (asigurarea condițiilor de funcționare normală a echipamentelor de ridicare și transport, a instrumentelor etc.);

b) structurale (asigurarea integrității elementelor structurale adiacente și a îmbinărilor acestora);

c) estetice şi psihologice (oferind impresii favorabile din aspect structuri, prevenind senzația de pericol).

Nota- Amplitudinea maximă a mișcării în funcție de cerințele estetice și psihologice trebuie convenită în fiecare caz specific cu clientul (dezvoltatorul) și indicată în sarcina de proiectare.

10% din diametrul exterior superior al țevii nivel superior responsabilitate;

25% din diametrul exterior superior al trunchiului pentru conducte de nivel de responsabilitate normal și redus.

9.3.53. La proiectarea coșurilor de fum cu băieți, locația băieților ar trebui să fie luată după cum urmează: înălțimea părții superioare a arborelui țevii deasupra tipilor cu un nivel de băieți ar trebui să fie de la 1/3 la 1/4 din înălțimea totală a conducta, cu două niveluri - nu mai mult de 1/5; distanța dintre treptele de cabluri trebuie să fie egală cu 1/3 din înălțimea țevii.

9.3.54. Partea superioară a părții cilindrice trebuie întărită cu o rigidizare orizontală.

9.3.55. Deschiderile tehnologice si orificiile pentru racordarea conductelor de gaz in carcasa cosului de fum trebuie sa aiba forma rotunda, ovala sau dreptunghiulara cu colturile rotunjite. Pentru a preveni pierderea stabilității și pentru a asigura rezistența necesară, este necesar să se asigure o armare suplimentară a carcasei în locurile în care apar găuri și deschideri.

9.3.56. Calitățile de oțel pentru coșuri de fum trebuie adoptate în conformitate cu SP 16.13330, cu alocarea elementelor individuale la următoarele grupuri:

grupa 1 - carcasa și rigidizările exterioare ale coșurilor de fum autoportante;

grupa 3 - elemente de susținere interioară și rigidizări;

grupa 4 - platforme, scari, garduri.

9.3.57. Calculul elementelor structurilor de oțel ale coșurilor de fum și determinarea rezistenței de proiectare a materialelor la o temperatură a structurii de 300 °C sau mai mică ar trebui efectuate conform SP 16.13330.

Când temperatura suprafeței metalului este mai mare de 400 °C, trebuie utilizate oțeluri inoxidabile și aliate.

Grosimea învelișului țevii trebuie luată în considerare ținând cont de toleranța de coroziune internă și externă. Aceste adaosuri trebuie adăugate la grosimea carcasei obținute din calculele de rezistență, stabilitate și deformare.

Conectarea elementelor arborelui conductei de susținere trebuie efectuată folosind flanșe, șuruburi sau sudură.

Nu este permisă utilizarea izolației din vată minerală cu căptușeală permeabilă la gaz ca izolație termică exterioară a coșurilor de fum de oțel portante.

9.3.58. Coșurile de fum din oțel la viteze critice ale vântului care provoacă vibrații rezonante ale structurii trebuie calculate pentru oboseală în conformitate cu cerințele SP 16.13330. Trebuie verificate cusăturile cap la cap ale carcasei de oțel a coșului de fum și trebuie luate în considerare cel puțin 2 milioane de cicluri de încărcare în calcul.

9.3.59. Învelișurile țevilor trebuie verificate pentru stabilitatea generală și locală.

Trebuie luate măsuri pentru a preveni ovalizarea cochiliei și efectul vibrației de ovalizare. În acest caz, se folosesc rigidizări inelare sau se folosește beton armat pe interiorul carcasei.

Îmbinările părților cilindrice și conice ale țevii, precum și toate locurile în care grosimea carcasei se modifică, trebuie verificate pentru rezistență, ținând cont de solicitările suplimentare din efectul marginii.

9.3.60. Este necesar să se efectueze calcule de verificare ale coșurilor de fum din oțel pentru excitarea vortexului rezonant în conformitate cu cerințele SP 20.13330.

Pentru a preveni excitația rezonantă, pot fi utilizate amortizoare de vibrații dinamice și mecanice.

SOCIETATE RUSĂ PE ACȚIUNI

ENERGIA ȘI ELECTRIFICAREA „UES” ALE RUSIEI

DEPARTAMENTUL STRATEGIE DE DEZVOLTARE ŞI POLITICĂ ŞTIINŢIFICĂ ŞI TEHNICĂ

INSTRUCȚIUNI STANDARD

PRIVIND EXPLOATAREA TUBILOR DE FUM METALICE

ÎNTREPRINDERILE ENERGETICE

RD 153-34.0-21.524-98

Puneti in vigoare

din 01.09.99

DEZVOLTAT de Societatea Deschisă pe Acțiuni „Companie pentru înființarea, îmbunătățirea tehnologiei și exploatarea centralelor și rețelelor electrice”

EXECUTOR TESTAMENTAR ÎN. MARDUHAEV

APROBAT de Departamentul de Strategie de Dezvoltare și Politică Științifică și Tehnică al RAO UES din Rusia 30/06/98

Prim-adjunctul șefului A.P. BERSENEV

Această instrucțiune standard se aplică coșurilor de fum metalice independente și coșurilor de fum metalice instalate pe structurile cazanelor. Sunt determinate cerințele pentru acceptarea și punerea în funcțiune a coșurilor de fum metalice, compoziția și procedura de inspecție a acestora și cerințele de bază de siguranță pentru inspecție și reparare.

Această instrucțiune standard este destinată centralelor electrice districtuale de stat, centralelor termice, cazanelor de încălzire și altor întreprinderi energetice.

Instrucțiunile standard oferă:

caracteristici de proiectare, cele mai tipice defecte și daune;

măsuri pentru asigurarea fiabilității în funcționare și etanșeitatea la gaz a puțului de evacuare a gazului;

modalități de a elimina defecțiunile și daunele detectate.

Această instrucțiune standard este obligatorie atât pentru personalul operațional de monitorizare și întreținere a conductelor, cât și pentru personalul întreprinderilor care efectuează lucrările de inspecție și reparație.

Această instrucțiune standard a fost elaborată în conformitate cu codurile și reglementările actuale de construcție și cu alte documente de guvernare începând cu 1 martie 1998, ținând cont de experiența în operarea țevilor metalice la întreprinderile electrice și de rezultatele inspecției acestora.

Odată cu publicarea acestei Instrucțiuni standard, „Instrucțiunile pentru funcționarea coșurilor de fum metalice la centralele termice” (Moscova: SABVG ORGRES, 1970) devin invalide.

1. INSTRUCȚIUNI GENERALE

1.1. Instrucțiunile standard se aplică următoarelor tipuri principale de coșuri de fum metalice:

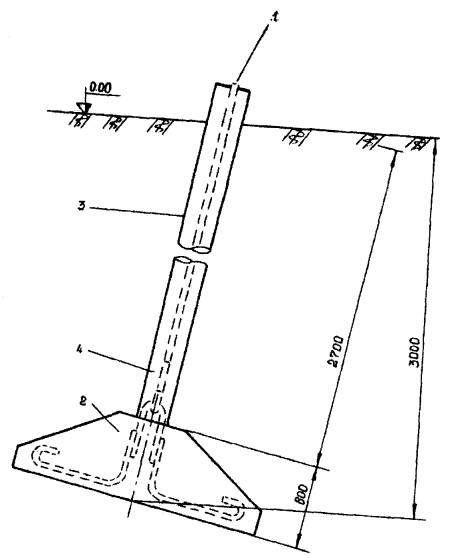

țevi metalice independente (Fig.);

conducte metalice instalate pe structurile cazanelor (Fig.).

În funcție de proiectarea părții de susținere, ambele tipuri de țevi metalice pot fi realizate într-un cadru de susținere din oțel (Fig. și).

1.2. O copie a acestei Instrucțiuni standard trebuie să fie amplasată pe panoul de control al întreprinderii electrice și în dosarul cu instrucțiuni de utilizare din magazinul de cazane. Personalul responsabil cu operarea conductelor metalice trebuie să fie familiarizat cu această Instrucțiune standard pentru semnare într-o copie de control.

1.3. Aceste instrucțiuni standard ar trebui utilizate pentru a ghida acceptarea în exploatare și întreținere a structurilor teava metalica, efectuarea măsurilor de protecție împotriva deteriorării, menținerea acestora în stare bună și adecvare în exploatare, precum și în timpul reparației și reconstrucției.

7. DEFECTE SPECIFICE CARE AFECTEAZĂ FIABILITATEA TUVII DE COȘ7.1. Inspecția sistematică și cuprinzătoare a coșurilor de fum metalice face posibilă identificarea în timp util a defectelor care au fost introduse în timpul construcției și în timpul funcționării lor și, prin urmare, detectarea semnelor procese ascunse, care ulterior poate cauza deteriorarea și distrugerea țevilor metalice. |

Remediu |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

1. BUTOI METAL DE ESCAPARE GAZ |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

1. Prin distrugerea peretelui lateral |

Distrugerea metalului cadrului de coroziune pe întreaga sa grosime (acid sulfuric, coroziune electrochimică, atmosferică și alte tipuri de coroziune) |

Marcați limitele zonei distruse. Montați și sudați o placă metalică pe exteriorul cilindrului cu dimensiuni care se extind cu 100 mm dincolo de zona defectă. Grosimea plăcii nu trebuie să fie mai mică decât grosimea peretelui sertarului. Refaceți izolația termică și stratul de acoperire |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2. Suduri defectuoase |

Sudarea slabă a cusăturii în timpul instalării |

Sudați cusătura de sudură |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

3. Eșecul sudurii |

Distrugerea prin coroziune a metalului în zona afectată de căldură |

Curățați și identificați limitele zonei defecte, găuriți găuri cu un diametru de 10 - 15 mm de la capetele cusăturii deteriorate în direcția posibilei propagări, tăiați marginea cusăturii cu un gol, apoi, după preîncălzirea metalului , sudați cusătura folosind electrozii specificați în proiect |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

4. Rezistență redusă a peretelui butoiului (laturi individuale), care este aproape de starea limită |

Distrugerea metalelor din cauza coroziunii suprafeței |

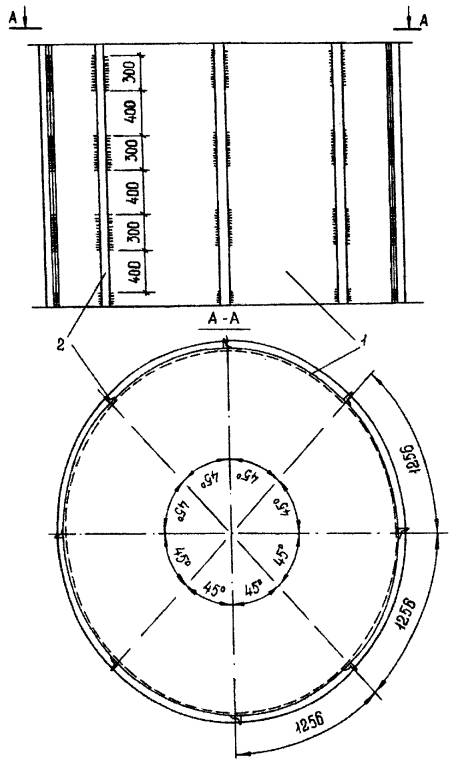

Cel mai acceptabil este să întăriți carcasa cadrului cu un profil (unghi, canal), cu condiția ca acesta să fie amplasat uniform pe întreaga suprafață (Fig. și) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

5. Coroziune locală continuă sau pitting pe suprafața interioară a peretelui butoiului |

Deteriorarea peretelui metalic din interiorul butoiului din cauza coroziunii cu acid sulfuric, condensarea vaporilor de apă, care crește în absența izolației termice a butoiului, reducerea sarcinii, porniri și opriri frecvente ale coșului de fum |

Așezați o placă metalică pe zona cu secțiune transversală redusă, sudați-o și restabiliți izolația termică. Placa trebuie să aibă dimensiuni care să se extindă cu 100 mm dincolo de zona defectuoasă |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

6. Coroziunea metalului pe exteriorul cilindrului |

Rezultat al intemperiilor, lipsa stratului de protectie, izolare termica umeda |

Aplicați un strat anticoroziv pe suprafața exterioară a cilindrului. Evitați pătrunderea umezelii pe izolația termică |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

7. Urme de condens pe suprafața exterioară a butoiului |

Condensul se scurge prin fisuri, crăpături, prin găurile de pe butoi |

Sigilați distrugerea cu o placă metalică în conformitate cu paragraful din acest tabel |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

8. Scurgeri de condens direct sub racordurile cu flanșă |

Condensul iese prin scurgeri în racordurile cu flanșe ale cilindrului de evacuare a gazelor |

Sudați flanșele din interior pe tot perimetrul |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

9. Distrugerea stratului anticoroziv aplicat pe suprafața exterioară a cilindrului (în anumite zone ale cilindrului, stratul de protecție se crapă, se umflă, vopseaua se dezlipește de pe metalul cilindrului, iar pe suprafața sa apar deteriorarea coroziunii locale) |

Pregătirea nesatisfăcătoare a suprafeței metalice pentru aplicarea unui strat protector. Calitatea proastă a acoperirii |

Înainte de a restabili stratul de protecție, efectuați toate lucrările în totalitate în conformitate cu cerințele GOST 9.402-80 „Sistem unificat de protecție împotriva coroziunii și îmbătrânirii. Acoperiri cu vopsea și lac. Pregătirea suprafețelor metalice înainte de vopsire.” Refacerea ulterioară a stratului deteriorat trebuie efectuată în conformitate cu toate cerințele tehnologiei de aplicare a materialului adecvat pe suprafața protejată. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

10. Înclinare, deformare prin îndoirea trunchiului metalic sau a secțiunilor sale individuale |

Arsarea peretelui cilindrului din cauza temperaturii sau a coroziunii chimice a metalului |

În funcție de dimensiunea deteriorării, este necesar să instalați suporturi suplimentare pentru cablu, să înlocuiți secțiunea deteriorată a țevii sau să înlocuiți complet trunchiul. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

11. Fisura in sertarul metalic |

Calitate slabă a metalului, distrugerea cadrului de la impactul sarcinii sau vibrația cilindrului |

Sigilarea unei fisuri prin sudarea unei plăci de metal în conformitate cu paragrafele din acest tabel |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

12. Deteriorări mecanice (pături, pliuri etc.) |

Defect de fabrică, daune cauzate în timpul instalării |

Dacă există fisuri, crăpături și alte daune similare la locul deteriorării mecanice, reparați-le în conformitate cu paragrafele din acest tabel |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

II. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

CABLURI |

13. Tensiunea neuniformă a suporturilor de cablu |

Tipii de octeți nu au fost setați în poziția proiectată după instalare |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Folosind un tendizor, reglați înclinarea brațului de cablu în conformitate cu proiectul |

14. Separarea suportului de cablu de locul de fixare a acestuia |

Calitatea proastă a lucrărilor de construcție și montaj, defecte ascunse, vânt cu forță mai mare decât cea prevăzută de proiect |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Verificați starea și rezistența structurilor clădirii la locul de fixare, consolidați dacă este necesar și restabiliți fixarea în conformitate cu proiectul |

15. Deformarea sau distrugerea legăturilor individuale ale suporturilor de cablu |

Instalarea unei legături deformate în timpul instalării, uzura în timpul funcționării |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Înlocuiți cablul de legătură defect |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

III. ALTE ELEMENTE DE TEVI METALICE |

16. Distrugerea parțială sau completă a izolației termice |

Calitatea proastă a stratului de izolare termică, defect de construcție |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Refaceți complet izolația termică cu stratul de acoperire în conformitate cu proiectul |

17. Deformarea, absența sau distrugerea prin coroziune a structurilor metalice (console, scări, platforme etc.) |

Calitatea slabă a lucrărilor de instalare, precum și distrugerea stratului de protecție |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

În funcție de tipul de defect, reparați, modernizați sau înlocuiți elementele și componentele deteriorate, refaceți stratul de protecție |

18. Bariera luminoasă nu funcționează |

Rupere cablu, defecțiune a corpului de iluminat |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Aduceți gardul ușor în stare de funcționare în conformitate cu proiectul 19. Coroziunea prin perforare carcasa metalica |

introducerea conductelor de gaz |

Coroziunea metalelor, lipsa izolației termice |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Sigilați găurile de trecere cu o placă metalică în conformitate cu paragrafele din acest tabel

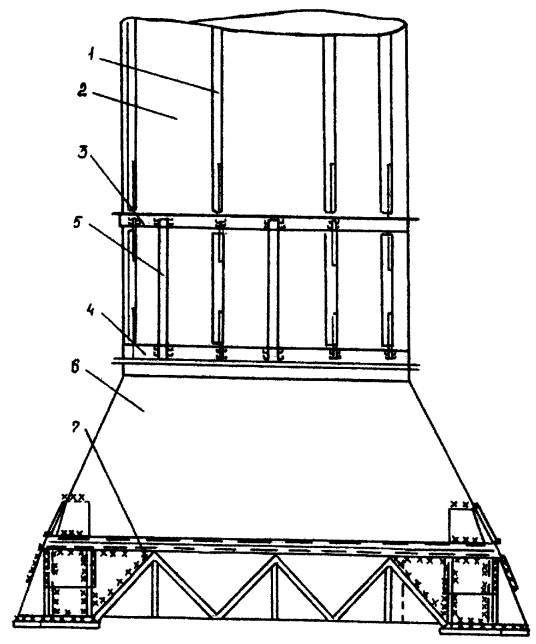

Orez. 10. Diagrama de proiectare pentru întărirea unui butoi metalic:

1 - priza de gaz; 2 - rigidizări Orez. 11. Schema structurală de întărire a bazei unui coș de fum metalic

tevi:

1 - rigidizări instalate anterior; 2 - butoi metalic; 3 - flanșă superioară; 4 - flanșă inferioară; 5 - elemente noi de armare; 6 - baza conductei; Suport cu 7 tevi

8. CERINȚE DE BAZĂ DE SIGURANȚĂ pericol crescut, în legătură cu care interpreții trebuie să respecte cu strictețe cerințele reglementărilor de siguranță. Lucrările de inspectare a coșului de fum trebuie efectuate în conformitate cu autorizația de lucru.

8.2. Când efectuați lucrări, trebuie să vă ghidați după cerințele SNiP III-4-80 „Siguranța în construcție” și „Reguli de siguranță pentru funcționarea echipamentelor termomecanice ale centralelor electrice și rețelelor de încălzire: RD 34.03.201-97” (M .: NC ENAS, 1997).

În plus, personalul care operează coșul de fum și efectuează lucrari de renovare, trebuie să cunoască și să respecte reglementările locale și reglementările de siguranță.

8.3. Lucrătorii de inginerie și tehnici și lucrătorii care au permisiunea de a lucra la înălțime pot fi implicați în lucrul la coș, ceea ce este confirmat (după instrucțiuni corespunzătoare) printr-o înscriere în certificatul de testare a cunoștințelor.

8.4. Atunci când se efectuează lucrări legate de inspecția sau repararea unui coș de fum, zona periculoasă din jurul coșului trebuie limitată și marcată cu panouri cu inscripția „Zonă periculoasă” și un gard care stabilește limita zonei periculoase, în interiorul căruia persoanele neautorizate nu aferente lucrării nu au voie să fie prezente pe conductă.

APLICARE

___________________________________________________________

denumirea centralei termice

PAŞAPORT

ȚEVA METALICA DE FUM

|

Înălțimea de la nivelul solului = m Înălțimea de la nivelul structurii = m Diametrul gurii = m Pentru cazane Coșul de fum a fost construit: Fundația ________________________________________________________________ numele organizației Butoi ________________________________________________________________________ numele organizației Conform proiectului ________________________________________________________________ numărul proiectului de arbore și fundație, denumirea organizației de proiectare Au fost fabricate structuri de oțel ________________________________________________ numele organizației, fabrică Valoarea contabilă (de înlocuire) a țevii este de ________________________ mii de ruble. Inginer șef al centralei electrice ______ ___________ __________/_________________/ Reprezentantul unui antreprenor sau subcontractant ___________/____________/ Persoana responsabila care monitorizeaza conducta _______________/______________/ I. Caracteristicile tehnice ale conductei 1. Data construcției țevii: fundație _______________, arbore _______________ 2. Data acceptării țevii ____________________________________________________ 3. Data punerii in functiune a conductei ________________________________________ 4. Cazanele conectate la conductă:

5. Temperatura ° De la gazele de ardere care intră în conductă (1,5 - 2 m deasupra coșului): pentru proiectul de la _________________ la _______________ de fapt de la ________________ la _______________ 6. Volumul gazelor arse evacuate de coș în timpul funcționării normale a tuturor cazanelor ____________ m 3 / h 7. Caracteristicile gazelor de ardere:

8. Caracteristicile solului de sub conductă ____________________________________________ atunci când susțineți conducta pe structurile clădirii, indicați ce structuri ___________________________________________________________________________ ___________________________________________________________________________ 9. Niveluri de amplasare a apelor subterane de la suprafața pământului în apropierea conductei

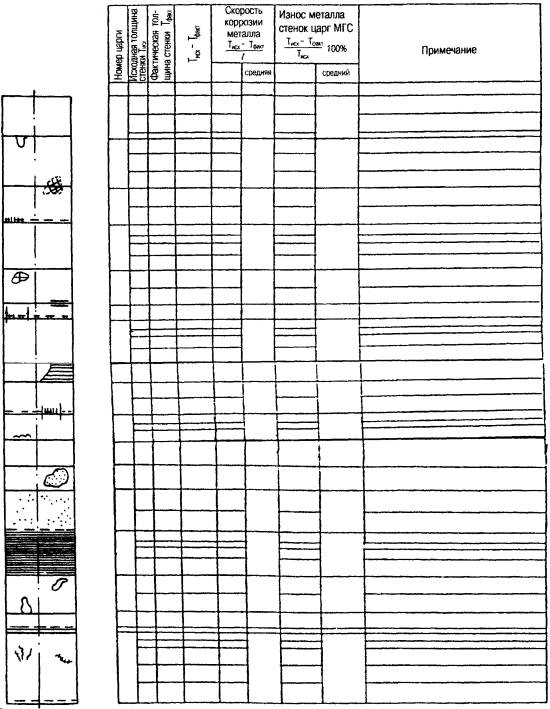

10. Presiunea (kgf/cm2) pe sol la baza conductei: acceptabil (normativ) ______________________ calculat - maxim _________________, minim _______________ 11. Placă de fundație: a) adâncimea bazei de la marcaj ±0,00 m ______________________ m b) dimensiunile plăcii ______________________ m c) proiectarea plăcii și materialul _____________________________________________ __________________________________________________________________________ ___________________________________________________________________________ 12. Fundație: înălțime _________________________________________ m design și material _______________________ __________________________________________________________________________ Nota. Punctele 9 - 12 pentru țevile metalice independente pe fundație. 13. Butoi: Înălțimea totală (de la joncțiune) _______________ m Marcaje: puncte de joncțiune (de jos) ale trunchiului + ________________m, vârful trunchiului + __________________m Număr de sertare _______________ buc.

Diametrul trunchiului ____________ m, difuzor/confuzor ____________/__________ m Calitatea oțelului _________________________________ Acoperire butoi: extern ________________________________________________________________ _________________________________________________________________________ _________________________________________________________________________ intern ________________________________________________________________ indicați coloranții, marca, grosimea stratului, metoda de acoperire _________________________________________________________________________ _________________________________________________________________________ Număr de deschideri pentru conducte de gaz ______________ buc. Caracteristicile conductelor de gaz

Date despre căptușeală și izolație termică (dacă sunt disponibile)______________________ __________________________________________________________________________ __________________________________________________________________________ ___________________________________________________________________________ Număr zone semaforizate ______________ buc. Marcaje ale locației lor: Nr. 1 __________ m, Nr. 2 __________ m, Nr. 3 ___________ m, Nr. 4 ___________ m Număr de electrozi bucle de împământare __________ buc. Scara de mers de la marcaj + ___________ m la marcaj + ___________ m 14. Starea conductei (la momentul întocmirii pașaportului): a) abaterea axei de la verticala __________ mm b) direcția de înclinare ________________ c) motivul înclinării (așezarea bazei, defect de construcție sau îndoire a trunchiului) ____ _________________________________________________________________________ d) date privind coroziunea cilindrului și deteriorarea acoperirii ___________________________ ___________________________________________________________________________ ___________________________________________________________________________ Nota: Pașaportul se întocmește în trei exemplare și se păstrează în arhiva tehnică a persoanei responsabile care monitorizează conducta. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Anexat la pașaport:

1. Certificat de acceptare a conductei pentru funcționare și descrierea lucrărilor efective efectuate în timpul construcției conductei.

2. Vedere generală conducte.

3. Rapoarte de inspecție.

4. Adeverinte pentru lucrari efectuate (reparatii, vopsitorie).

Următoarele sunt stocate suplimentar în arhiva împreună cu pașaportul:

1. Jurnal de producere a lucrărilor anticorozive, de căptușire și de termoizolare.

2. Acționează pentru muncă ascunsă.

3. Un set de desene de lucru ale conductei.

II. Lista accidentelor și avariilor majore ale coșului de fum

III. Jurnal de inspecție a coșului de fum

IV. Jurnal de reparații (înlocuire) țevi

Pentru a elimina produsele de ardere și a asigura tirajul natural în unitățile de combustibil, întreprinderile industriale sunt echipate cu coșuri de fum care împiedică apariția funinginei și a monoxidului de carbon în interior. Designul coșurilor de fum și materialele folosite pentru realizarea acestora pot fi diferite, dar pentru trecerea nestingherită a emisiilor nocive, toate trebuie să aibă suprafețe netede și uniforme ale pereților interiori.

Caracteristici generale

Partea principală a unui coș industrial este o structură de țeavă verticală din cărămidă, beton sau metal. Este conectat la ramuri orizontale și înclinate care extrag monoxidul de carbon, cenușa și funinginea direct din dispozitivele de încălzire (arzătoare, sobe, cuptoare, cazane) care funcționează pe combustibili lichizi și solizi, hidrocarburi lichefiate și gaze naturale. Mai multe conducte sunt adesea conectate la un coș de fum, cu punctele lor de intrare situate la diferite niveluri.Conductele industriale sunt rotunde, poligonale și ovale în secțiune transversală, pot atinge câteva sute de metri înălțime. Pentru a determina dimensiunea, se face un calcul în fiecare caz specific, pentru care:

- identificarea caracteristicilor de operare;

- ține cont de condițiile climatice ale regiunii;

- sunt specificate sarcini aerodinamice;

- determina conditiile termice;

- acordați atenție caracteristicilor unităților de combustibil;

- respectă standardele de mediu.

Fiecare dintre modelele de coșuri industriale are propriile caracteristici și varietăți, o anumită durată de viață și dezavantaje. Dar toate sunt folosite în mod egal în construcțiile moderne.

Coșuri de cărămidă care deservesc instalații industriale

Forma coșurilor de cărămidă este trunchiată de con. Designul lor constă din mai multe elemente obligatorii:

- fundaţie;

- ax de cărămidă cu căptușeală interioară;

- baza;

- cap cu capac metalic;

- inele de cuplare;

- platforme de semafor, scări sau suporturi de scări;

- protecție împotriva trăsnetului.

Fundația este o structură din beton sau beton armat sub formă de trunchi de con sau cilindru, montată pe o placă de bază sub formă de poligon sau cerc. Trunchiul de țeavă este format din curele care diferă unele de altele în grosimea peretelui. Fiecare centură așezată deasupra este mai subțire decât cea anterioară datorită pervazurilor din zidărie.

Numărul, înălțimea și grosimea curelelor teava de caramida determinata in functie de:

- pe înălțimea și diametrul necesar al coșului de fum;

- greutatea proprie a structurii;

- sarcinile și factorii externi.

Zidaria este produsa cu armare verticala si inelara. Căptușeala butoiului se realizează în funcție de temperatura calculată a gazelor de evacuare:

- până la 500 de grade - din cărămidă obișnuită;

- mai mult de 500 de grade - din cărămizi de argilă.

Se lasă un spațiu între zidărie și stratul de căptușeală. Dacă se așteaptă ca temperatura din interiorul butoiului să fie mai mare de 300 de grade, în gol este plasat un strat termoizolant de vată minerală.

Din exterior, teava este acoperita cu inele de prindere din benzi de otel de pana la 10 mm grosime (pentru a permite perceperea solicitarilor de temperatura). Ele sunt instalate în trepte de până la 150 cm și fixate cu tenditori.

Coșuri de fum metalice

Proiectarea țevilor de coș metalice constă din secțiuni separate, care sunt livrate din fabrică direct la locul de instalare. Numărul de elemente este determinat pe baza rezultatelor calculelor individuale efectuate de firme specializate.

Coșurile de fum metalice industriale sunt împărțite în mai multe grupuri:

- autoportant fără cadru;

- cu elemente de tensionare (acolade);

- coloană (cu puțuri interne de evacuare a gazelor);

- faţadă;

- cadru.

Principalele componente structurale ale conductelor metalice de coș de fum sunt segmente modulare sau elemente individuale cu o carcasă (cochilie). În plus, coșurile de fum industriale sunt echipate cu:

- trape de inspecție;

- platforme de serviciu cu suporturi pentru scari si balustrade;

- protecție împotriva trăsnetului;

- structuri de protecție ușoară.

Oțelurile inoxidabile și carbon rezistente la acizi, precum și aluminiul, sunt utilizate ca materiale la fabricarea cochiliilor și a conductelor de gaz. Coșurile de fum sunt izolate termic cu vată minerală sau covorașe perforate cu bazalt.

Înălțimea coșurilor de fum metalice pentru instalațiile industriale poate ajunge de la 8 la 60 de metri cu un diametru exterior al unei structuri cu un singur butoi de la 300 la 1400 mm. Sistemul cu mai multe butoaie include într-un grup de la 2 până la 5 țevi cu diametrul de la 200 până la 800 mm.

Coșuri de fum autoportante

Un coș de fum autoportant fără cadru este o structură de sine stătătoare cu un singur butoi, cu o înălțime de cel mult 30 de metri. Este permisă introducerea orizontală sau înclinată a ieșirilor de gaz de la una sau mai multe instalații de încălzire în el. Dar trebuie luat în considerare faptul că debitul unui coș de fum metalic cu un singur butoi poate să nu facă față volumului de produse de ardere în perioadele de sarcină maximă dacă monoxidul de carbon îi este furnizat simultan de la trei sau patru obiecte „conectate”. Prin urmare, sunt necesare calcule preliminare.

Nu este permis să se determine „prin ochi” numărul de coșuri de fum și țevi de evacuare a gazelor de la echipamentele care intră în ele.

Coșurile de fum autoportante cu mai multe butoaie sunt instalate ca un grup separat, iar butoaiele sunt atașate la un cadru comun. O astfel de compoziție este destul de masivă și necesită un fond de ten mai puternic.

Ca bază pentru un coș autoportant, se folosește tablă de oțel de grosime și suprafață crescută, fixată de fundație cu șuruburi de ancorare. Stabilitate suplimentară este asigurată de nervurile de rigidizare fixate ferm pe bază și țeavă. În acest caz, întreaga sarcină din structură este asumată de placa de bază împreună cu fundația.

Dacă este necesar, coșul de fum industrial este izolat cu vată minerală (până la 10 cm grosime) și acoperit cu o coajă.

Costul relativ scăzut al producerii unui coș de fum autoportant și instalarea simplă a acestuia sunt compensate de dezavantaje semnificative, care includ:

- greutatea mare a unei țevi cu pereți groși, necesitând construirea unei fundații masive;

- consumul de metal, care afectează costul final;

- nevoia de a demonta complet butoiul în cazul distrugerii uneia dintre părțile sale;

- transport costisitor din cauza masivității conductei;

- dificultăţi de întreţinere a coşului de fum dacă în acesta sunt introduse mai multe ieşiri din instalaţiile de combustibil.

Țevi de coș industriale pe fire de tip

Principalele avantaje ale coșurilor de fum cu elemente de evacuare sunt costul redus și greutatea lor, precum și tehnologie simplă instalare Astfel de modele sunt larg răspândite și solicitate.

Curelele sunt instalate pe țevi independente cu un singur butoi pentru a securiza firele de tip. Ele sunt situate la o anumită înălțime calculată față de nivelul solului. Partea de josȚevile sunt montate pe placa de bază și fixate rigid. Stabilitatea structurii este asigurată de nervuri inferioare de rigidizare, iar verticalitatea acesteia este asigurată de bretele din oțel rotund cu diametrul de aproximativ 20 mm. Firele metalice sunt atașate ferm de curele pe o parte și de fundație pe cealaltă, la un unghi de 30 de grade față de arborele de evacuare a gazului.

Cel mai semnificativ dezavantaj al acestui design este durata scurtă de viață a coșului de fum, care nu depășește 15 ani. În plus, pentru a fixa în siguranță firele de tip, este necesar să construiți o fundație pentru fiecare dintre ele, ceea ce presupune alocarea unui teritoriu suplimentar și o creștere a volumului de muncă.

Conducte de coloană

Un coș de coloană este format dintr-o carcasă portantă și două până la cinci puțuri de evacuare a gazelor instalate în interiorul acestuia. Sunt structuri autoportante care ajung la 60 de metri înălțime și 3,5 metri în diametru.

Între butoaie și carcasă este așezat un strat termoizolant pentru a preveni formarea condensului. Grosimea sa depinde de condițiile climatice ale regiunii și de caracteristicile tehnologice ale unității industriale.

Exteriorul carcasei este vopsit cu compuși moderni care conțin zinc. Amortizoarele de vibrații sunt instalate în partea superioară a țevii pentru a ajuta la evitarea rezonanței vântului.

Conducte de coș de fațadă

O caracteristică specială a acestei versiuni a coșului de fum este considerată o metodă economică de construcție, care nu necesită o fundație sau prezența structurilor de cadru. Puțul de evacuare a gazelor este atașat direct de fațada unei clădiri permanente sau de peretele portant al unei extensii.

Coșurile de fum sunt fixate cu cadre ușoare sau cleme cu ancore.

Datorită faptului că țevile ușoare cu pereți subțiri sunt utilizate pentru coșurile de fațadă, acestea trebuie să fie izolate termic pentru a minimiza formarea condensului pe pereții interiori. O carcasă sau o tablă de oțel este folosită ca protecție împotriva precipitațiilor.

Coșuri de fum industriale în cadru

Ca structură de susținere pentru coșurile de fum cu cadru, se folosesc ferme speciale din profile de țevi laminate. La acestea sunt atașate elemente modulare cu o structură în trei straturi.

- Stratul interior este realizat din oțel inoxidabil, care este rezistent la medii agresive și la temperaturi ridicate.

- Stratul intermediar este realizat din materiale termoizolante (vată minerală sau bazaltică).

- Stratul exterior este fabricat folosind rezistent la coroziune și deteriorare mecanică tablă (oțel inoxidabil sau oțel cu acoperire polimerică).

Coșuri de fum din beton armat

În comparație cu coșurile de cărămidă, structurile din beton armat au câteva avantaje:

- masă mai mică și, în consecință, o fundație „modesta”;

- pereți mai subțiri;

- instalare rapidă prin mecanizare.

Conductele de fum din beton armat sunt realizate prefabricate sau monolitice, au formă conică sau cilindrică. Grosimea pereților scade treptat pe măsură ce înălțimea crește; dimensiune minimăîn partea de sus poate avea 12 cm.

Pentru a face posibilă instalarea unei căptușeli, structurile monolitice necesită instalarea de console speciale.

Tehnologia de construire a coșurilor de fum permite utilizarea atât a cofrajelor reglabile, cât și a cofrajelor glisante. Armarea betonului armat se realizează prin bare de armare amplasate vertical în combinație cu elemente inelare. Între căptușeală și peretele țevii este așezat un strat termoizolant, iar suprafața exterioară a coșului este vopsită cu compuși impermeabili și rezistenți la îngheț.