Ceramika DIY

Czy kiedykolwiek obserwowałeś, jak jaskółka buduje swoje gniazdo? Oprócz źdźbeł trawy, używanych przez wszystkich pierzastych budowniczych, używana jest również glina. Ponadto glina jest głównym materiałem budulcowym dla jaskółek. Nic dziwnego, że ludzie mówią: „Pszczoła rzeźbi z wosku, a jaskółka z gliny”. Zmiękczając glinę płynem wydzielanym przez specjalne gruczoły, jaskółka, niczym prawdziwy garncarz, grudka po grudce rzeźbi głęboką miskę. Po wyschnięciu staje się tak mocny, że jeśli przypadkowo spadnie, nie pęknie. Całkiem możliwe, że w bardzo odległych czasach obserwacje pracy jaskółek skłoniły człowieka do budowy domów z cegły i szałasów. Do tej pory, zgodnie z „technologią jaskółki”, surowe cegły wyrabiane są z niewypalanej gliny, wykorzystywanej do budowy różnych budowli, nie tylko wiejskich, ale i miejskich. Jak wiadomo, mocno zagęszczona glina nie przepuszcza wilgoci, dlatego w budownictwie ludowym wykonywano z niej nie tylko ściany, ale także podłogi z dachami. Aby zwiększyć wytrzymałość posadzki adobe, od czasu do czasu spryskiwano ją słoną wodą.

Glazura to mieszanina substancji nierozpuszczalnych w wodzie, które są nakładane na produkt jako baza do ostatecznego wykończenia. Szkliwo w różnych technologiach - polerowanie, namaczanie, natryskiwanie czy szczotkowanie. Dzięki szkliwie ceramicznemu to nie tylko kolor, ale także gładkość i blask, a ta farba uwydatnia jego ściany.

Wytłaczanie natryskowe glazurą

Biała glazura jest ścierana z matrycy i natryskiwana na okrągły wzór w kolorze turkusowym. Co zaskakujące, ma niepaloną turkusową glazurę brązowy kolor. Po szkliwieniu i udekorowaniu dekoracji surową glazurą warstwę można wysuszyć, a produkty wlać do pieca. Po wypaleniu powoli stygnie.

Glina tak mocno zadomowiła się w branży budowlanej, że nawet w naszej epoce betonu zbrojonego jedna trzecia światowej populacji mieszka w domach z cegły. I to nie licząc domów z palonej cegły.

W starożytności ludzie pisali na cienkich glinianych tabliczkach w taki sam sposób, jak dziś piszą na papierze. (Nawiasem mówiąc, biała glina jest nieodłączną częścią współczesnego papieru. Więc w pewnym stopniu nadal piszemy na glinie.) Wśród glinianych tabliczek znalezionych podczas wykopalisk znajdują się wszelkiego rodzaju dokumenty: prawa, świadectwa, raporty gospodarcze. Gliniane tabliczki stały się stronami pierwszych ksiąg napisanych przez starożytnych autorów. Uwieczniono na nich poematy epickie, hymny religijne, przysłowia i powiedzonka, skomponowane w owych odległych latach. Niektóre tabliczki po wykonaniu napisów tylko dobrze suszono na słońcu, inne, bardziej wartościowe, przeznaczone do długotrwałego przechowywania, podpalano. Od niepamiętnych czasów ludzie rzeźbili z gliny przedmioty niezbędne do codziennego życia, zwłaszcza naczynia. Tylko tutaj jest problem: naczynia wykonane z niewypalonej gliny są bardzo kruche, a ponadto boją się wilgoci. W takich naczyniach można było przechowywać tylko suche produkty. Zgarniając popioły wygasłego ognia, starożytny człowiek Nieraz zauważyłem, że gliniasta ziemia w miejscu, gdzie płonął ogień, twardniała jak kamień i nie zmywały jej deszcze. Być może ta obserwacja zainspirowała mężczyznę do spalenia naczyń na stosie. Tak czy inaczej, ale glina spalona w ogniu była pierwszym sztucznym materiałem w historii ludzkości, który później otrzymał nazwę ceramiki. Wraz z rozwojem technologii formowane i suszone wyroby z gliny zaczęto wypalać nie w ogniskach, ale w specjalnych piecach - kuźniach. Na Rusi samo słowo „garncarz” pochodzi od nazwy pieców. W dawnych czasach rzemieślników pracujących z gliną nazywano garncarzami, jednak z czasem zaginęła utrudniająca wymowę litera „r”. Wyroby ceramiczne to najczęstsze znaleziska archeologów. Rzeczywiście, w przeciwieństwie do drewna, glina nie gnije i nie pali się, nie utlenia się, jak metal. Wiele glinianych przedmiotów dotarło do nas w swojej pierwotnej formie. To przede wszystkim różnorodne naczynia, lampy, zabawki dla dzieci, kultowe figurki, foremki, ciężarki do sieci rybackich, wrzeciona, szpule nici, koraliki, guziki i wiele innych.

W tym przypadku strzelanina trwała około 8 godzin i chłodziła przez cały dzień. Zobacz efekt współpracy Denisy Shifrov z mistrzem ceramiki Marianem Lischką. Projekt projektantki stworzył wyjątkowy zestaw naczyń, które łączą tradycyjne rzemiosło garncarskie ze współczesnym designem.

W ten sposób umieszczamy elektrolit „tantalu”, więc i jego miejsce zajmuje materiał aluminiowy wykonany z tlenku tantalu. „Tantalum” trwa wiecznie, ale „podnieś rękę, kto zdemontował tantal”? Pozorna beznadzieja najwyraźniej zaczęła przegrywać 10 lat temu, kiedy nagle zaczęły pojawiać się ceramiczne kondensatory o niespotykanych wcześniej możliwościach. Więc raz na 100 nF normalna wartość odpowiedniego kondensatora filtrującego wynosi 470 nF, ale była lekka i egzotyczna powyżej 1 uF? Czy to oznacza, że w końcu jesteśmy w „kondensatorowym raju”?

W rękach utalentowanych rzemieślników zwykłe rzeczy zamieniały się w prawdziwe dzieła sztuki dekoracyjnej i użytkowej. Sztuka ceramiki osiągnęła wysoki poziom rozwoju w starożytnym Egipcie, Asyrii, Babilonie, Grecji i Chinach. Wiele muzeów na całym świecie zdobią naczynia wykonane przez starożytnych garncarzy. Dawni mistrzowie potrafili rzeźbić naczynia, czasem gigantyczne. Greckie pithoi, naczynia na wodę i wino, osiągające wysokość dwóch metrów, zadziwiają wysokimi umiejętnościami technicznymi. To w naczyniu pithos, a nie w beczce, jak się powszechnie uważa, żył starożytny grecki filozof Diogenes.

Pod koniec swojego filmu skarżył się, że nie ma czasu na studiowanie fizycznej natury tego zjawiska. Srebrna warstwa wewnątrz butelki służyła jako elektroda, którą otrzymuje koncentrator, a zewnętrzna srebrna powłoka służyła jako masa.

Produkcja różnych butelek przez „starych fizyków” wkrótce odkryła, że butelka była większa i miała cieńsze ścianki, które utrzymywały większy ładunek elektryczny. Szafirowa warstwa przepuszczająca prąd jest stale aktualizowana, a elektrolit „samonaprawiający się”, podczas gdy wypełnienie elektrolityczne – roztwór w postaci żelu – tworzy drugą suchą elektrodę.

W naszych czasach wiele tajemnic, które były własnością starożytnych mistrzów, zaginęło. Pomimo wysokiego rozwoju produkcji, współczesnym ceramikom nie udało się jeszcze rozwiązać tajemnicy przygotowania szkliwa, które pokrywają dwie duże wazy odkryte podczas wykopalisk przez chińskich archeologów. Kiedy do znalezionych waz wlano wodę, szkliwo natychmiast pociemniało i zmieniło kolor. Po wylaniu wody naczynia odzyskiwały pierwotną biel. Ho

Kondensatory foliowe również idą tą drogą, ale jasne jest, że więcej skręconych folii 2 = więcej kondensatora objętościowego. Tak więc nowe kondensatory ceramiczne mają tak silną zależność od zdolności ciągnienia, że bledną z zazdrości przed nimi.

Fizyczna natura tego zjawiska jest prawdopodobnie taka sama, jak nasycenie materiałów ferromagnetycznych. Ferromagnetyzm działa na zasadzie rotacji elementarnych dipoli magnetycznych, po stłumieniu zdecydowanej większości dipoli następuje kolejny magnes przewodzący. pole nie działa, ale magik. przepływ wzrasta tak, jakby było tylko powietrze. Za pomocą kondensatora dielektrycznego, obracając dipole elektryczne, pole elektryczne płytek jest osłabiane, więc przy jednym napięciu powstaje więcej ładunków.

Chociaż te niesamowite wazy-kameleon zostały wykonane przez chińskich garncarzy ponad tysiąc lat temu, nie straciły swoich niesamowitych właściwości. Słynie z ceramiki i starożytnej Rusi. Z warsztatów garncarzy wychodziły miski, półmiski, dzbanki, kapsułki, rukomoi, garnki do pieców, a nawet dzbany-kalendarze. Każdy kalendarz był dzbanem, na którym wybito określone znaki w prostokącie przypisanym do każdego miesiąca. Oprócz kalendarzy zaprojektowanych na cały rok istniały kalendarze rolnicze obejmujące okres od kwietnia do sierpnia, czyli od zasiewu do zbioru zboża. Na takim kalendarzu specjalne znaki wskazywały najważniejsze święta pogańskie, daty prac polowych, a nawet dni, kiedy trzeba było prosić niebo o deszcz lub wiadro (słoneczną pogodę). Do dzbana-kalendarza wlewano wodę konsekrowaną, którą w czasie nabożeństwa kropiono pola. Rosyjscy garncarze malowali zastawę stołową specjalnymi farbami ceramicznymi lub angobami (płynnymi barwionymi glinkami), pokrytymi szkliwem - glazurą. Szczególnie dużo zrobiono z czarnych polerowanych kortów. Lekko wysuszone przedmioty pocierano do połysku polerką (gładki kamień lub polerowana kość), a następnie spalano w dymiącym płomieniu bez wpuszczania tlenu do paleniska. Po wypaleniu naczynia uzyskiwały piękną srebrno-czarną lub szarą powierzchnię, jednocześnie stawały się trwalsze i mniej przepuszczalne dla wilgoci. Ceramika jest w każdym nowoczesnym mieszkaniu, choć trudno uwierzyć, że mieniące się białą porcelaną filiżanki i talerze to krewniacy zadymionych garnków kuchennych, łasuchów i wszelkiego rodzaju szmat ulepionych z ciemnej gliny. Ale naczynia z białej i ciemnej gliny nie są rywalami, każde jest dobre do swojego celu.

Podczas gdy w przypadku zwykłych materiałów dipole tylko nieznacznie obracają się ze swoich pozycji, a wtedy natężenie pola jest tak duże, że następuje penetracja, więc w przypadku tych „egzotycznych materiałów” strukturę można obracać, aż dipol zostanie w pełni porównany w kierunku pola, więc materiał i pojemność spadnie.

Jeśli chodzi o kondensatory, wydaje się, że dostępne są nawet solidne kondensatory ceramiczne, które tracą tylko 20% przy maksymalnym napięciu. Innymi słowy, przenikalność nie jest stałą skalarną, mimo że jest to elektronika. Trwała rozdzielczość dotyczy tylko substancji liniowych, jednorodnych i izotropowych, które występują tylko raz na miliard lat.

Najbardziej aromatyczną herbatę można zaparzyć tylko w porcelanowym imbryku, a najsmaczniejsze wareny z krowiego mleka tylko w glinianym garnku, a nawet w rosyjskim piekarniku.

W nowoczesnym mieszkaniu miejskim glina występuje również w postaci wszelkiego rodzaju płyt elewacyjnych, wanien i umywalek.

Jednym słowem glina jest zawsze nowoczesnym materiałem, bez którego nie da się obejść ani w teraźniejszości, ani w przyszłości. Od czasów starożytnych glina służyła człowiekowi nie tylko jako surowiec do wyrobu ceramiki i budownictwa. Tradycyjni uzdrowiciele używali gliny jako rodzaju środka leczniczego. Na przykład rozciąganie żył leczono plastrem z żółtej glinki rozcieńczonej octem. W celu złagodzenia bólu w dolnej części pleców i stawów, na bolące miejsca nakładano plaster glinki rozcieńczonej w gorącej wodzie z dodatkiem nafty. Uzdrowiciele preferowali glinę z pieca, używając jej do wróżenia, szeptania złego oka i leczenia gorączki. Jako sprzęt medyczny używano różnej ceramiki. W niektórych naczyniach przygotowywano lekarstwa, w innych przechowywano suszone zioła i korzenie. A najmniejsze garnki, które ze względu na swój mały rozmiar nazywano mahotkami, były używane na przeziębienia jako zwykłe słoiki medyczne. Prawdopodobnie pierwszą medyczną poduszką grzewczą była również glina. Początkowo dzbanek z wąską szyjką służył jako poduszka grzewcza, do której wlewali gorąca woda. Następnie na zlecenie lekarzy garncarze zaczęli wykonywać specjalne medyczne poduszki grzewcze w postaci niskiego naczynia z płaskim, szerokim dnem i obcisłą szyjką. Mówi się, że nawet zwykła czerwona cegła została oddana w służbie zdrowia. Podgrzano go w piecu, następnie na wierzch wsypywano skórki cebuli, wdychając jednocześnie pojawiający się dym. Współczesna medycyna potwierdza, że taka inhalacja pomaga przy przeziębieniach. Przy pomocy rozpalonej do czerwoności cegły można też zdezynfekować pomieszczenie, wypędzić z niego komary i muchy. Tylko w tych przypadkach zamiast skórki cebuli stosowano piołun i gałązki jałowca.

Rzeczywiście, stała dielektryczna jest niestałą, czysto zespoloną liczbą, a nawet tensorem. Stała dielektryczna to nic innego jak stosunek polaryzacji elektrycznej materiału do natężenia pola elektrycznego. I jasne jest, że polaryzacja jest tylko do pewnego stopnia, więc kiedy spolaryzujesz elektryczność do określonej liczby, nie jest ona już spolaryzowana. To samo dotyczy pola magnetycznego i indukcji magnetycznej.

Jakimś cudem została do mnie przedwcześnie wysłana. A gdy rozdzielczość maleje, wzór w artykule pokazuje, że pojemność kondensatora zmniejsza się zewnętrznie. Więc jeśli podłączasz coraz większe napięcie do kondensatora, oznacza to, że chcesz coraz większej polaryzacji, ale nie rośnie ona liniowo na końcu, ale wolniej. W ten sposób zmniejsza się pojemność, a tym samym pojemność kondensatora.

Niewiele osób wie, że mieszkańcy Północy - Czukocki i Koryakowie - używali gliny... do jedzenia. Oczywiście nie byle jaka glina, ale biała glina, zwana przez mieszkańców północy „grubą ziemią”. Jedli zmielony tłuszcz razem z mlekiem jelenia lub dodawali go do bulionu mięsnego. Europejczycy też nie gardzili „jadalną” gliną, przygotowując z niej przysmak w rodzaju słodyczy.

Byłem na szczycie…”

Innymi słowy, wszystkie „niekondensujące” efekty kondensatora wynikają z faktu, że mówimy o stałej permisywności. Dlatego kondensatory, w których pojemność płaskiej elektrody jest „kondensatorem”. Najcenniejszym surowcem jest ceramika budowlana. Zdaniem respondentów jest najzdrowszy i najbardziej odporny na wilgoć. Ma to również pozytywny wpływ na wartość budynku. Ściana z cegły ceramicznej to niewątpliwie jedna z najpotężniejszych technologii, w których można zbudować dom.

Chyba nie ma drugiej metody, która ma tak długą tradycję, tyle lat badań i doświadczeń. Zalety cegieł ceramicznych są niezaprzeczalne, a ich trwałość potwierdzają liczne zabytkowe budowle. Ściany zewnętrzne są najważniejsze z punktu widzenia parametrów użytkowych domu. Stanowią element konstrukcyjny całego domu, dlatego muszą być mocne i trwałe oraz izolować dom od zimna czy hałasu – muszą posiadać odpowiednie parametry termiczne i akustyczne.

Byłem na koparce, byłem na topie, byłem na kole, byłem w ogniu, byłem w ogniu. Kiedy był młody, karmił ludzi, ale kiedy się zestarzał, zaczął otulać. W dawnych czasach każdy mógł odgadnąć tę zagadkę. Bohaterem zagadki jest zwykły garnek z piekarnika. Na jego przykładzie można prześledzić całą drogę, jaką przechodzi glina, zanim stanie się produktem ceramicznym. Wiejscy garncarze nazywali dół lub kamieniołom, w którym wydobywano glinę, „Kopants”. Z koparki glina spadała na „topanety” - płaskie miejsce na podwórku lub chacie, gdzie była deptana pod stopami, ostrożnie ugniatając i wybierając kamyki, które się do niej dostały. Po takiej obróbce glina trafiała do „kręgu”, czyli na koło garncarskie, gdzie przybierała formę garnka lub innego naczynia. Kiedy kocioł w końcu wysechł, trafiał do „ognia”, a raczej do pieca, gdzie po wypaleniu twardniał jak kamień. Ale żeby garnek nie wchłaniał wilgoci, musiał być „na oparzeń”. Aby to zrobić, zanurzono go w gorącej postaci w gęstej lub płynnej zacierze z mąki na zakwasie.

Istnieją trzy główne typy ścian zewnętrznych: jednowarstwowe, dwuwarstwowe i trójwarstwowe. Określenie „ściana jednowarstwowa” odnosi się do zaprawy składającej się tylko z jednej warstwy cegieł lub pustek pokrytych warstwą tynku. Cegła jest konstrukcyjna i termoizolacyjna, dlatego produkty przeznaczone do takich ścian muszą charakteryzować się doskonałą wytrzymałością mechaniczną i odpowiednim współczynnikiem izolacyjności termicznej. To również bardzo szybkie rozwiązanie, jednak ze względu na to, że pustaki nie są ocieplone, należy obchodzić się z nimi ostrożnie, zwłaszcza w miejscach, w których mogą powstać mostki termiczne, jak nadproża czy wieńce.

Druga część zagadki obrazowo i krótko pokazuje dalszy los gotowa ceramika. Nie warto szczegółowo wyjaśniać, w jaki sposób garnek do gotowania „karmił ludzi”, ale dlaczego „zaczął się przewijać” na starość, nie jest jasne dla współczesnego człowieka. Faktem jest, że w przeszłości gospodynie domowe nie spieszyły się z wyrzucaniem starych pękniętych garnków. Były owinięte wąskimi wstążkami z parzonej kory brzozowej, jakby były pieluszkami. Doniczki i inne wyroby ceramiczne oplecione brzozową korą mogły służyć jeszcze wiele lat. Będziemy musieli pamiętać tę starą rosyjską zagadkę więcej niż raz, ale na razie porozmawiamy o kopaczach i „żywej glinie”.

Dwuwarstwowe ściany zewnętrzne to rozwiązanie składające się z warstw pustaków oraz systemu ociepleń. Wewnętrzna warstwa pustaków pełni w tej zaprawie funkcję konstrukcyjną. Z kolei grubość warstwy izolacyjnej w dużej mierze odpowiada za właściwości termiczne całej przegrody. To bardzo często spotykane rozwiązanie, stosowane zarówno w domach jednorodzinnych, jak i budynki mieszkalne. Ta zaleta ma szczególne znaczenie, gdy warstwa izolacyjna jest wykonana z materiału paroprzepuszczalnego, takiego jak wełna mineralna, i pozostaje praktycznie bezużyteczna, gdy jest stosowana do materiału izolacyjnego, takiego jak polistyren.

„Żywą gliną” garncarzy nazywali glinę, która w przyrodzie występuje w stanie naturalnym.

Występująca w przyrodzie glina jest tak różnorodna pod względem składu, że w trzewiach ziemi można właściwie znaleźć gotową mieszankę glinianą, z której można zrobić każdy rodzaj ceramiki - od lśniących białych naczyń fajansowych po czerwone cegły piecowe. Oczywiście duże złoża cennych rodzajów gliny są rzadkie, dlatego fabryki i fabryki do produkcji ceramiki pojawiają się w pobliżu takich naturalnych spiżarni, jak na przykład w Gzhel pod Moskwą, gdzie kiedyś odkryto białą glinkę. Każdy szanujący się wiejski garncarz miał też, choć niewielkie, ale swoje cenne złoża, czyli prościej kopanie dołów, z których wydobywał glinę przydatną do pracy. Czasami trzeba było podróżować wiele mil po potrzebną glinę, wydobywając ją z głębokich dołów z niewiarygodnymi trudnościami. Co więcej, jedno złoże nie zawsze wystarczało, ponieważ różne produkty wymagały innego składu gliny. Na przykład tłusta glina żelazista najlepiej nadaje się do polerowanej na czarno ceramiki. Jest wysoce plastyczny, doskonale odlany na kole garncarskim, a po wyschnięciu można go prasować do uzyskania lustrzanego połysku. Wyroby z takiej gliny nie przepuszczają wilgoci i charakteryzują się wysoką trwałością. Jeden problem: tłusta glina łatwo pęka podczas suszenia i późniejszego wypalania. Produkty wykonane z cienkiej gliny zawierającej znaczną ilość piasku mają szorstką powierzchnię, a poza tym silnie chłoną wilgoć. Ale podczas suszenia i wypalania chuda glina pęka bardzo rzadko. W przypadku dobrej gliny złoty środek jest preferowany, gdy ma średnią zawartość tłuszczu.

Ściany trójwarstwowe

Mocowana jest do ściany od zewnątrz za pomocą systemu kołków, siatek i klejów. Chociaż koszt ściany izolowanej termicznie jest stosunkowo wyższy niż koszt pojedynczej warstwy, zajmuje to więcej czasu i wymaga więcej pracy, są mniej wrażliwe na błędy wykonawcze - powłoka warstwy ocieplenia powoduje, że miejsca, w których potencjalne błędy, takie jak mostki termiczne, ukrywają się, nie niszcząc parametrów ściany. Trójwarstwowa ściana zewnętrzna składa się z wewnętrznej warstwy budowlanej i zewnętrznej warstwy cegieł oraz umieszczonej pomiędzy nimi warstwy termoizolacyjnej.

Uważa się, że glina oleista zawiera mniej niż 5% piasku, podczas gdy glina chuda zawiera do 30% piasku. Średnio tłusta glina zawiera 15% piasku.

Odpowiednią glinę do modelowania i garncarstwa można znaleźć niemal wszędzie, byłoby chętnych. Ponadto niewielką ilość gliny można zawsze „utrwalić” za pomocą elutriacji i innych metod. Glina może występować bezpośrednio pod warstwą gleby na płytkiej głębokości. Na działkach ogrodowych można go spotkać podczas różnych prac ziemnych. Warstwy gliny dość często wypływają na powierzchnię wzdłuż brzegów rzek i jezior, na zboczach i zboczach wąwozów. Są obszary w regionie Non-Czarnoziem, gdzie glina jest dosłownie pod stopami, a przy deszczowej pogodzie na wiejskich drogach zamienia się w ciągły bałagan, wywołujący oburzenie przechodniów. Nawet z takiego „brudu” zebranego na drodze można uformować drobne elementy dekoracyjne, a następnie wypalić. Ale oczywiście nie należy tego robić. Nawet tam, gdzie dookoła jest gleba gliniasta, trzeba wykopać przynajmniej płytki rów, aby dostać się do czystszych i bardziej jednolitych warstw.

Podobnie jak w przypadku ściany dwuwarstwowej, każda warstwa odpowiada za inne parametry ściany. Ten typ konstrukcji występuje w wielu krajach Europy od kilkudziesięciu lat w kluczowych obszarach ścian zewnętrznych. Szczególnym rozwiązaniem dla ściany trójwarstwowej jest ściana szczelinowa, czyli z wentylacyjną szczeliną powietrzną.

Ceramiczne wnęki są również doskonałe w magazynowaniu ciepła i oddawaniu go w chwilach nagłego ochłodzenia. Warstwa środkowa to izolacja termiczna. Zwykle jest wykonany z wełny mineralnej lub styropianu, dwóch najpopularniejszych obecnie materiałów do izolacji termicznej.

Glinę nadającą się do modelowania można z powodzeniem przygotować nawet w dużym mieście. W końcu budowniczowie zawsze kopią doły pod nowy dom gdzieś w pobliżu lub naprawiany jest wodociąg lub gazociąg. Jednocześnie na powierzchni znajdują się warstwy gliny zalegające na dużych głębokościach.

Określenie przydatności gliny do modelowania można przeprowadzić w dość prosty sposób. Z małej bryły zwilżonej gliny pobranej do testu, zwiń opaskę uciskową o wielkości palca wskazującego między dłońmi. Następnie powoli zegnij go na pół. Jeśli jednocześnie na zakręcie nie tworzą się pęknięcia lub jest ich bardzo mało, to glina jest całkiem odpowiednia do pracy i najprawdopodobniej zawiera 10-15% piasku.

Wełna mineralna - jej główną zaletą w tym zastosowaniu jest wysoka izolacyjność termiczna i paroprzepuszczalność. Nie utrudnia to odpływu pary z ogrzewanego wnętrza na zewnątrz domu. W przypadku ścian trójwarstwowych najbardziej preferowana będzie półtwarda, jednostronna kurtyna szklana, która zabezpiecza przed wilgocią i usuwaniem włókien wełny.

Styropian - tj. styropian. Płyty styropianowe są lżejsze, łatwiejsze do cięcia i mają znacznie mniejszą nasiąkliwość. Niestety styropian charakteryzuje się małą dyfuzją, czyli mniejszą przepuszczalnością pary wodnej. Ogranicza „oddychanie” ściana ceramiczna.

Każdy rodzaj gliny na pewnym etapie modelowania, suszenia i wypalania zmienia swoją barwę. Suszona glina różni się od gliny surowej tylko jaśniejszym odcieniem, ale po wypaleniu większość glinek radykalnie zmienia kolor. Jedynym wyjątkiem jest biała glina, która po zwilżeniu nabiera jedynie lekko szarego odcienia, a po wypaleniu pozostaje taka sama biała. Kolor „żywej gliny”, zwykle w stanie mokrym, jest najczęściej mylący. Po wystrzale może się nagle diametralnie zmienić: zieleń stanie się różowa, brązowa - czerwona, a niebiesko-czarna - biała. Jak wiecie, rzemieślniczki z wioski Filimonovo w regionie Tula rzeźbią swoje zabawki z czarnej i niebieskiej gliny. Dopiero po wysuszeniu w piecu zabawki stają się białe z lekko kremowym odcieniem. Cudowna przemiana, jaka dokonała się w glinie, można wytłumaczyć bardzo prosto: pod wpływem wysoka temperatura cząstki organiczne wypaliły się, co nadało glinie czarny kolor przed wypaleniem. Nawiasem mówiąc, podobne cząsteczki znajdują się w czarnej glebie, gdzie również decydują o kolorze tej gleby. Na kolor gliny, zarówno w stanie surowym, jak i wypalonym, wpływają również zawarte w niej różne zanieczyszczenia mineralne i sole metali. Jeśli np. glina zawiera tlenki żelaza, to po wypaleniu staje się czerwona, pomarańczowa lub purpurowa. W zależności od koloru, który uzyskuje glina po wypaleniu, rozróżniają glinę płonącą na biało (biała), jasnopalną (jasnoszara, jasnożółta, jasnoróżowa), ciemnopalną (czerwoną, czerwono-brązową, brązową, brązową- fioletowy). Aby określić z jaką gliną mamy do czynienia, uformuj z małego kawałka talerzyk lub uformuj kulkę, którą po dokładnym wysuszeniu wypalamy w piecu. Tak przygotowaną glinę wkładamy do drewnianych skrzynek, zalewamy wodą tak, aby poszczególne grudki wystawały nieco ponad powierzchnię. Wskazane jest natychmiastowe przygotowanie jak największej ilości gliny. Przy obfitości gliny tylko niewielka jej część jest zużywana, a reszta będzie się stale starzeć. Im bardziej mokra glina, tym lepiej. Wcześniej garncarze trzymali glinę na wolnym powietrzu w tzw. glinianie – specjalnym dole, którego ściany były wykonane z bali, desek lub grubych desek. Glina musiała leżeć w gliniance przez co najmniej trzy miesiące, ale zdarzało się, że leżała w otwartym magazynie przez kilka lat. Wiosną i latem była wypalana przez promienie słoneczne, jesienią wiały wiatry i padał deszcz, zimą zamarzała na mrozie i topniała w czasie odwilży, po czym wnikała w nią roztopiona woda. Ale wszystko to było korzystne tylko dla gliny, ponieważ została ona poluzowana z licznych mikropęknięć, podczas gdy szkodliwe zanieczyszczenia organiczne zostały utlenione, a rozpuszczalne sole wypłukane.

Warstwa izolacji odpowiada również parametrom akustycznym gotowej ściany. Warstwę zewnętrzną, elewacyjną o grubości 8-12 cm wykonuje się zazwyczaj z cegły elewacyjnej lub klinkierowej. Pełni funkcję ochronną przed warunkami atmosferycznymi, dzięki czemu jest mrozoodporny i ma niską nasiąkliwość oraz stanowi estetyczne wykończenie elewacji. Jest to również bardzo trwała warstwa, dzięki czemu tego typu ściana klinkierowa jest mocna i odporna. uszkodzenie mechaniczne. Prawidłowo wykonane również nie wymagają żadnych prace naprawcze- cegły elewacyjne nie zmieniają koloru i nie blakną z upływem lat.

Wielowiekowa praktyka rzemieślników ludowych wykazała, że im dłużej glina dojrzewa, tym lepsza jest jej jakość...

Glina, która ma optymalną zawartość tłuszczu i jest dobrze starzona, wystarczy dokładnie umyć i wybrać kamyki, które przypadkowo się do niej dostały. Dawniej glinę ugniatano w garnku lub chacie na podłodze, posypując piaskiem, który w zagadce o garnku nazywa się „topanetami”. Dość często cała rodzina, w tym dzieci, zajmowała się myciem i czyszczeniem gliny. Glinę deptano bosymi stopami, aż zamieniła się w cienką płytkę, którą natychmiast zwijano w rulon. Następnie zwój został złożony na pół i ponownie zdeptany. Kiedy glina ponownie przybrała formę talerza, zwijano nowy rulon. Powtarzano to do pięciu razy, aż glina zamieniła się w jednorodną masę, miękką i giętką, jak ciasto na pierogi. Nawiasem mówiąc, dobrze umyta i oczyszczona glina, gotowa do garncarstwa, nazywa się ciastem glinianym.

Ściana trójwarstwowa, choć jest najdroższym rozwiązaniem i wymaga profesjonalnych prac elewacyjnych, to zdecydowanie wybór estetyki i trwałości na długie lata. Ściany, lub ich szczególny rodzaj - ściany akustyczne, pełnią funkcje konstrukcyjne w bryle domu.

Przegrody dzielą przestrzeń na małe pomieszczenia. Wewnętrzne ściany nośne przenoszą obciążenia ze stropów i górnych pięter domu i są budowane w tym samym czasie co ściany zewnętrzne. Niezależnie od technologii, puste przestrzenie są łączone tylko spawem poziomym; Zamiast pionowych połączeń jest „język językowy”.

Przesiewanie gliny

Jeśli zdecydujesz się przesiać glinę, rozłóż ją w małych grudkach na drewnianym pokładzie i wysusz na słońcu (ryc. 1.1). Zimą glina dobrze wysycha na mrozie, rozłożona pod baldachimem, gdzie nie pada śnieg. Niewielką ilość gliny można suszyć w pomieszczeniu, na ciepłym piekarniku lub na grzejniku centralnego ogrzewania. Oczywiście im mniejsze grudki, tym szybciej glina wyschnie. Wysuszoną glinę wsypujemy do grubościennej drewnianej skrzyni i rozbijamy ją ubijakiem - masywnym kawałkiem pnia drzewa ze wzmocnionymi na górze uchwytami (1.2). Powstały pył gliniasty przesiej przez drobne sito i usuń z niego wszelkiego rodzaju zanieczyszczenia w postaci kamyków, wiórów, źdźbeł trawy i dużych ziaren piasku (1.3). Przed modelowaniem proszek gliniany ugniata się w taki sam sposób jak ciasto chlebowe, dodając od czasu do czasu wodę i dokładnie mieszając glinianą masę rękami. Zaleca się przechowywanie części gliny w proszku na wypadek, gdyby ciasto gliny wymagało szybkiego zagęszczenia, ale nie ma czasu na suszenie i odparowanie. Wymaganą ilość proszku wlewa się do płynnego ciasta z gliny, a następnie dobrze ugniata.

Poza doskonałą izolacyjnością akustyczną posiadają również dobre właściwości termoizolacyjne i mogą być stosowane w budynkach wielorodzinnych. W domu jednorodzinnym warto je wykorzystać do wydzielenia hałaśliwego warsztatu lub nieogrzewanego garażu w domu.

Ściany działowe oddzielają pomieszczenia, ale nie mają obciążeń konstrukcyjnych. Dlatego mogą być cieńsze niż wewnętrzne ściany nośne. Do ich budowy stosuje się powłoki Porotherm 5 i Porotherm. Ściany obudowy są takie same jak zewnętrzna warstwa ściany warstwowej. Służą również do okrywania wieńców. Choć ściany z nich wykonane nie pełnią funkcji nośnej, są bardzo odporne na uderzenia. Duży rozmiar i lekkość tych pustaków pozwala na szybkie wspinanie się po ścianach - tylko 1 m 2 potrzebujesz tylko 8 sztuk.

Elutriacja gliny

Po oczyszczeniu glina jest nie tylko oczyszczona, ale także staje się bardziej tłusta i plastyczna. Dlatego najczęściej elutriowana jest glina zawierająca dużo piasku i mająca niską plastyczność.

Elutriuj glinę w wysokim naczyniu, takim jak wiadro.

Zalej jedną część gliny trzema częściami wody i pozostaw na noc. Rano dokładnie wymieszać glinę za pomocą okółka, aż do uzyskania jednorodnego roztworu. Następnie pozostaw roztwór na długi czas. Gdy tylko woda oczyści się z góry, ostrożnie spuść ją gumowym wężem. Ale nie jest tak łatwo spuścić wodę bez jej zamulenia. Dlatego nawet w czasach starożytnych wynaleziono proste i pomysłowe urządzenie, które nadal jest używane przez japońskich garncarzy (ryc. 1.4). Kilka otworów wierci się pionowo w drewnianej wannie w niewielkiej odległości od siebie. Przed napełnieniem wanny płynnym roztworem glinki każdy otwór zatyka się drewnianym korkiem. Cięższe ziarna piasku i różnego rodzaju otoczaki w pierwszej kolejności osiadają na dnie. Następnie, po opadnięciu, cząsteczki gliny opadają. Stopniowo woda z góry rozjaśnia się iw końcu staje się przezroczysta (1.4a). Gdy tylko poziom lekkiej wody wydaje się być nieco poniżej górnego otworu, wyciąga się korek i wylewa sklarowaną, osiadłą wodę z beczki (1,46). Po pewnym czasie korek znajdujący się poniżej jest usuwany. Tak więc stopniowo cała osadzona woda jest odprowadzana. Aby przyspieszyć proces osadzania się gliny, najpierw dodaje się do roztworu gorzkie sole Epsom (około jednej szczypty na wiadro). Zamiast drewnianej wanny możesz użyć odpowiedniej metalowej miski. Na różnych poziomach wlutowane są do niego krótkie rurki, które zatyka się korkami.

Po usunięciu osiadłej wody ostrożnie zgarnij płynną glinę, pozostawiając nienaruszoną dolną warstwę, w której znajdują się osiadłe na dnie kamyki i piasek. Wlej roztwór gliny do szerokiej drewnianej skrzyni lub miski i umieść ją na słońcu, aby nadmiar wilgoci szybciej odparował z gliny (1,5). Gdy tylko wysuszona glina straci płynność, mieszaj ją od czasu do czasu łopatą. Gdy glina nabierze konsystencji gęstego ciasta i przestanie kleić się do rąk, przykrywa się ją folią lub ceratą i przechowuje do rozpoczęcia prac sztukatorskich.

Chude suplementy

Przy wytwarzaniu dużych produktów do oleistej gliny wprowadza się tak zwane dodatki rozcieńczające, które pomagają zmniejszyć skurcz podczas suszenia i wypalania, zapobiegając w ten sposób pękaniu i wypaczaniu produktu.

Nawet w starożytności przy produkcji dużych naczyń przeznaczonych do przechowywania żywności do ciasta gliniastego dodawano gruss - gruboziarnisty piasek uzyskiwany przez kruszenie piaskowca. Ale najczęstszym odpadem zawsze był drobny piasek. Aby usunąć obce wtrącenia z piasku, przemywa się go kilkakrotnie czystą wodą, a następnie suszy. Czasami do gliny dodaje się inne materiały rozrzedzające, aby nadać jej dodatkowe właściwości. Ceramika stanie się lżejsza i bardziej porowata, jeśli do glinianego ciasta zostanie wprowadzone trochę trocin. Ludowi rzemieślnicy z Azji Środkowej zamiast trocin dodają do gliny puch topoli i bagiennej rośliny - pałkę, a także zmiażdżoną sierść zwierzęcą. Domieszka tzw. szamotu sprawia, że ceramika jest bardziej ogniotrwała. Szamot może być wykonany z cegieł ogniotrwałych, które są najpierw kruszone i przesiewane przez sito, usuwając pył ceramiczny. Okruchy pozostające na sicie nie większe niż ziarno prosa to szamot. Dodaje się go do ciasta glinianego nie więcej niż 1/5 całkowitej masy.

Wraz z szamotem do uzyskania ceramiki ognioodpornej stosuje się pokruszone i przesiane naczynia ceramiczne.

„Przerwanie” gliny

Bezpośrednio przed modelowaniem, w celu usunięcia pęcherzyków powietrza ze starzonej gliny i zwiększenia jej jednorodności, ciasto gliny jest „przerywane” i ugniatane. „Przerwanie” gliny jest niezbędne w przypadkach, gdy glina z jakiegoś powodu nie została dobrze oczyszczona i znajdują się w niej małe kamyki i inne obce wtrącenia. Przetwarzanie rozpoczyna się od zrolowania bułki z kawałka gliny (ryc. 2.1), którą następnie podnosi się i rzuca siłą na stół lub stół warsztatowy. Jednocześnie bułka jest lekko spłaszczona i przybiera formę bochenka. Biorą w ręce sznurek garncarski (drut stalowy z dwoma drewnianymi uchwytami na końcach (2.2)) i kroją „bochenek” na dwie części (2.3). Podnosząc górną połowę, obróć ją przecięciem do góry i z siłą rzuć na stół. Dolna połowa (2.4) jest również rzucana w nią siłą, bez przewracania się. Sklejone połówki przecina się sznurkiem od góry do dołu, następnie jeden z odciętych kawałków gliny rzuca się na stół, a drugi kładzie na nim (2.5). Ta operacja jest powtarzana kilka razy. Podczas krojenia glinianego ciasta sznurek wypycha wszelkiego rodzaju napotkane po drodze kamyki, otwiera puste przestrzenie i niszczy pęcherzyki powietrza. Im więcej cięć zostanie wykonanych, tym czystsze i bardziej jednolite stanie się gliniane ciasto.

![]()

Ciasto gliniane można również przetwarzać za pomocą pługa stolarskiego lub dużego noża (ryc. 3). Bryła gliny jest starannie zagęszczana masywnym drewnianym młotkiem (3.1). Następnie dociska się go siłą do stołu lub stołu warsztatowego i tnie pługiem (3.2a) lub nożem na najcieńsze płyty (3.26). Wszelkiego rodzaju obce wtrącenia wpadające pod ostrze są odrzucane. Im cieńsze są cięte talerze, tym czystsze i bardziej jednolite staje się gliniane ciasto. Płyty otrzymane po struganiu są ponownie łączone w jedną bryłę i zagęszczane młotkiem, aż staną się monolityczne (3.3). Tak przygotowana bryła gliny jest ponownie strugana. Techniki te są powtarzane, aż gliniane ciasto stanie się jednorodne i plastyczne.

Przerwa w glinie

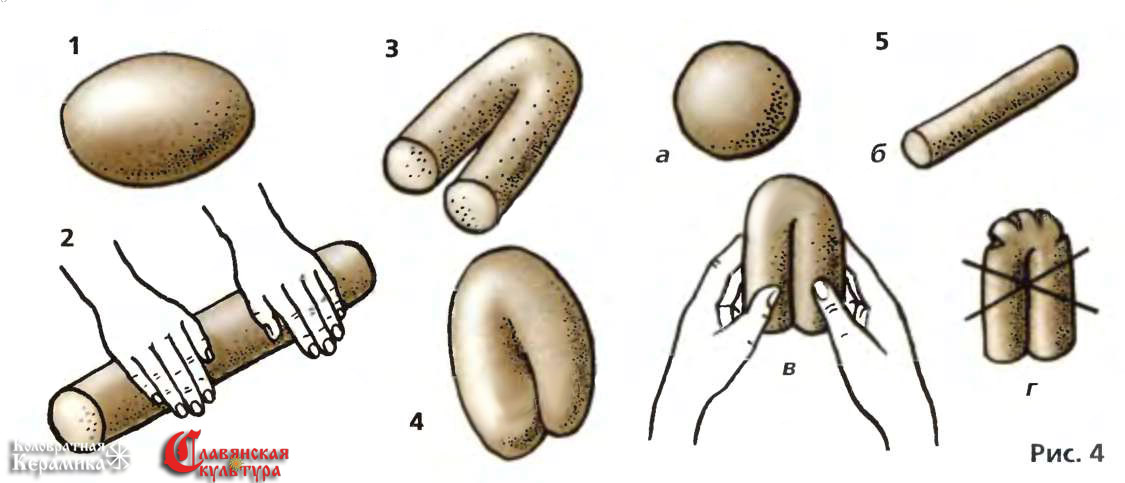

To ostatni etap przygotowania ciasta glinianego przeznaczonego do modelowania. Biorą w dłonie bryłę gliny (ryc. 4.1) i rozwałkują ją, aby uzyskać wydłużony wałek (4.2). Następnie wałek jest zginany na pół (4.3) i miażdżony tak, że ponownie uzyskuje się okrągłą bryłę (4.4). Od tego momentu wszystkie operacje kopalni powtarzane są kilka razy w tej samej kolejności.

Plastyczność ciasta glinianego zależy nie tylko od jednorodności jego struktury i składu, ale także od jego wilgotności.

Jeśli glina jest zbyt sucha, przed każdą kolejną zmianą jest obficie spryskana wodą.

Określ plastyczność gliny w znany Ci sposób. Mała bryła gliny (4.5a) jest toczona między dłońmi (4.56). Powstała opaska uciskowa jest zgięta na pół. Jeśli glina ma wysoką plastyczność, to na zgięciu wiązki (4,5c) nie pojawi się ani jedno pęknięcie.

Obecność spękań świadczy o tym, że glina jest zbyt sucha i wymaga zwilżenia (4,5 g).

Istnieje wiele popularnych sposobów przygotowania ciasta glinianego. W niektórych regionach Rosji mistrzowie zabawek kruszą, a następnie rozdzielają glinę na osobne półfabrykaty w następujący sposób. Kulę z gliny (ryc. 5.1) spłaszcza się drewnianym młotkiem (5.2). Powstała płyta jest zwijana (5.3). Zwój kruszy się młotkiem i formuje z niego taką samą bryłę, jaka była na samym początku (5.4). Uformowana bryła jest ponownie spłaszczana (5.5) i płyta jest zwijana (5.6). Po zrobieniu tego wszystkiego kilka razy, bułka jest dokładnie zagniatana, a z powstałej bryły zwija się opaskę uciskową, którą kroi się nożem na „kawałki” (5.7). Każdy „kawałek”, w zależności od wielkości przyszłego przedmiotu obrabianego, jest kolejno cięty na dwie lub cztery części (5.8). Każdą połówkę i ćwiartkę rozwija się w dłoniach, uzyskując półfabrykaty w postaci kulek tego samego rozmiaru (5.9). Półfabrykaty umieszcza się w drewnianym pudełku, najpierw przykrytym zwilżoną szmatką, a następnie ceratą lub folią. Czasami umieszcza się je w jakimś metalowym naczyniu, przykrytym na wierzchu pokrywką. W tej formie półfabrykaty można przechowywać przez ponad miesiąc bez utraty pierwotnej plastyczności.

Suszenie wyrobów glinianych

Przed wejściem do „ognia” każdy produkt z gliny musi przejść etap przygotowawczy zwane suszeniem.

Suszenie to dość długi proces. Pośpiech może zniweczyć wszystkie wcześniejsze prace: przy szybkim wysychaniu produkt jest pokryty licznymi pęknięciami i wypaczeniami. W pierwszym etapie suszenia wilgoć z produktu powinna odparowywać możliwie wolno. Na początku rzemieślnicy suszą naczynia i zabawki w pomieszczeniu lub pod szopą w cichym, wietrznym miejscu, gdzie nie ma przeciągów. Wstępne wyschnięcie zajmuje od dwóch do trzech dni. Następnie produkty suszono w nagrzanym piecu. Im lepiej glina wyschnie, tym większa nadzieja, że podczas wypalania nie dojdzie do małżeństwa.

Produkt, który ma skomplikowany kształt z wieloma szczegółami, musisz wysuszyć go z najwyższą ostrożnością, na przykład opuszczając go do jakiejś metalowej miski lub pudełka, przykrywając go arkuszem gazety na wierzchu. Duży produkt można przykryć suchą szmatką. Drugiego dnia szmata jest usuwana, ale produkt nadal wysycha w cieniu. Około czwartego dnia średniej wielkości produkt można suszyć na piecu lub na baterii centralnego ogrzewania. Wysuszona glina uzyskuje odpowiednio wysoką wytrzymałość niezbędną do dalszej obróbki. Przed wypaleniem każdy produkt musi zostać dokładnie sprawdzony. W przypadku stwierdzenia pęknięć należy je starannie naprawić. Pęknięcie jest zwilżane wodą i pokryte miękką gliną. Oprócz spękań produkt może posiadać różnego rodzaju nierówności, przypadkowe nawarstwienia, przylegające do powierzchni odpryski gliny oraz drobne rysy. Uszkodzone obszary należy obrobić cyklami i oczyścić drobnoziarnistym papierem ściernym, a następnie usunąć pył gliniasty szeroką szczotką lub szczotką.

Aby nadać produktowi połysk, stosuje się polerowanie. Jedna ze starożytnych metod polerowania jest bardzo prosta. Powierzchnię wysuszonego produktu pociera się dowolnym gładkim przedmiotem, ubijając górną warstwę gliny, aż będzie świecić.

Po wypaleniu blask staje się silniejszy. Polerowane naczynia można bezpiecznie stosować w gospodarstwie domowym, ponieważ są dość odporne na wilgoć. Na Rusi polerowane naczynia o przeznaczeniu dekoracyjnym poddawano dodatkowo czernieniu. Aby to zrobić, pod koniec wypalania do paleniska wrzucano trochę dymiącego paliwa, na przykład var. Pochłaniając dym, naczynia czerniały, zachowując swój blask. Istnieje inny sposób na zaczernienie naczyń. Gorącą ceramikę wrzuca się do trocin lub posiekanej słomy.

Wypalanie gliny. Budowa tradycyjnego pieca garncarskiego

Starzy rosyjscy garncarze wbili swoją kuźnię w zbocze wzgórza. Jak to wyglądało, możesz zobaczyć na rysunku, na którym trąbka jest narysowana w przekroju.

Kuźnia do wypalania ceramiki

Stare rosyjskie kuźnie garncarskie: jednopoziomowe z Biełgorodu ( forma ogólna) i dwupoziomowy z osady Donieck (odcinek).

Kuźnie rzemieślnicze typu otwartego i zamkniętego.

Glina do kuźni będzie wymagać dużo. Po pierwsze, musi być starannie przygotowany. Glina nie powinna być zbyt tłusta - na jedną część gliny należy dodać trzy części piasku. Po dodaniu wody zagniatamy masę w dużej misce. Upewnij się, że nie jest zbyt płynny! Do ugniatania wytnij z deski dużą drewnianą łopatę.

Po wybraniu miejsca na piec połóż na nim warstwę gliny i dobrze ją zagęść. Na tej warstwie wykonaj platformę z cegieł lub kamieni głazowych (używaj tylko kamieni granitowych, wapień się do tego nie nadaje) Przymocuj kamienie zaprawą glinianą.

Na tej stronie ułożymy okrągły piec o średnicy około 1 m. Jest wykonany jak bardzo duży garnek z kablami. Wiązki są potrzebne grube, o średnicy co najmniej 20 cm Im grubsze ściany pieca, tym lepiej utrzyma ciepło.

Po ułożeniu pierwszego koła kontynuuj układanie wiązek w spiralę. Po ułożeniu co trzy rzędy wyrównaj ściany i ubij je drewnianym młotkiem.

Po wzniesieniu ścian do wysokości 30 cm dolna komora pieca jest gotowa, drewno opałowe będzie się w niej palić.

Teraz musisz zainstalować ruszty, na których umieścisz wypalone produkty. Do rusztu musisz wcześniej znaleźć żelazne pręty, kraty, siatki.

Połóż pręty w poprzek pieca w niewielkiej odległości od siebie, aby gliniane produkty nie spadły między nimi. Jeśli pręty wystają nieco poza krawędzie kuźni, nie stanowi to problemu.

Teraz kontynuuj budowanie ścian, zmniejszając średnicę spirali z każdym obrotem. Gotowa jest więc druga komora, w której zostaną umieszczone wypalone produkty. Zostaw na górze Okrągła dziura- właz do załadunku kuźni.

Otwór na palenisko, przez który wkłada się drewno opałowe, wycina się dużym nożem lub łopatą saperską bezpośrednio po wzniesieniu ścian, aż do wyschnięcia gliny.

W pobliżu „wejścia” do pieca wykonaj gliniane bramy z wiązek. Piec można ozdobić lepkimi wzorami – niech to będzie np. ziejący ogniem smok.

W zależności od pogody gotowa kuźnia schnie przez 10-15 dni. Przez jeden lub dwa dni lepiej przykryć go płótnem, a następnie wysuszyć na świeżym powietrzu. Jeśli podczas suszenia pojawią się pęknięcia, wypełnij je masą glinianą. Przed deszczem przykryj róg kawałkiem polietylenu, a jeszcze lepiej, zbuduj nad nim mały baldachim.

Kiedy kuźnia wyschnie, należy ją spalić. Cóż, jeśli do tego czasu zgromadziłeś produkty do wypalania, zaoszczędzisz zarówno drewno opałowe, jak i czas. Klakson jest ładowany przez górny otwór. Najpierw na ruszcie układane są duże produkty, następnie między nimi i na nich układane są mniejsze produkty. Właz jest przykryty żelazną blachą i pokryty odłamkami i suchą ziemią. Ale zostaw małą szczelinę na górze, aby dym mógł się wydostać, w przeciwnym razie nie będzie ruchu powietrza, a ogień nie wybuchnie.

Najpierw piec jest podgrzewany na małym ogniu, a następnie dodaje się coraz więcej drewna opałowego.

Strzelanie zaczyna się rano i kończy wieczorem. W nocy kuźnia ostygnie, a rano będzie można ją „rozładować”, czyli usunąć z niej gotowe produkty. Jeśli nie masz pod ręką wystarczającej ilości gliny, aby zrobić kuźnię, możesz ją zbudować, używając tego samego wzoru z cegły. Temperatura w piecu garncarskim dochodzi do 900°C. Produkty w palenisku są równomiernie podgrzewane.

Wyparzanie produktów glinianych

Obvar to ostatni etap obróbki ceramiki w wiejskich garncarzach.

Po wyparzeniu ceramika staje się mniej przepuszczalna, a ponadto trwalsza.

Oparzenie następuje natychmiast po wyjęciu z paleniska jeszcze gorących potraw. Trzymając go szczypcami, zanurzano go we wcześniej przygotowanym płynnym roztworze pasty sporządzonej z mąki żytniej lub owsianej. W kwasie wypalano również garncarstwo o grubości, które zwykle pozostawało na dnie wanny z kwasem. Garncarze z Azji Środkowej używali serwatki do tych samych celów.

Odwar z mąki i gęsty kwas chlebowy wnikają głęboko w ściany ceramiki, parzą i niezawodnie zatykają jej pory. Po zaparzeniu zmienia się również wygląd naczynia: pokrywa się licznymi ciemnymi plamami, co nadaje mu wyjątkowej oryginalności. Ponadto plamy, zgodnie z wierzeniami wiejskich garncarzy, chronią zawartość naczynia przed złym okiem.

Stopniowo oparzenia zaczęto stosować coraz rzadziej, garncarze coraz częściej sięgają po glazurę lub glazurę – pokrywającą wyroby najcieńszą warstwą szkła.

Był taki okres w historii naszego kraju, kiedy surowa rzeczywistość wymusiła na nas zrobienie czegoś własnymi rękami, a mianowicie brak potrzebnego produktu w sieci dystrybucji, a jedynym sposobem na to, aby stać się właścicielem tego czy innego przedmiotu było zrobić to z czegoś w domu

Główny składnik do płytek ceramicznych jest gliną

Współczesny przemysł i handel dostarcza konsumentom dowolny asortyment towarów, w tym zaspokaja potrzeby nabywców na rynku materiałów wykończeniowych. Płytki ceramiczne są prezentowane we wszystkich możliwych i niewyobrażalnych typach, rozmiarach i kolorach.

Wydawałoby się, że tak jest prościej: przyjechać, wybrać, kupić, zainstalować, jednak nie wszystkim ta opcja odpowiada, w dobie szybkiej standaryzacji i standardowych rozwiązań, chcę podkreślić swoją indywidualność choćby w dekoracji konkretnego pomieszczenia. I tu pojawia się pytanie, czy można własnoręcznie wykonać płytki ceramiczne w domu, realizując własne pomysły, projektując wnętrze łazienki lub kuchni. Nie będziemy marnieć. Odpowiadamy. Tak, możesz, ale pod pewnymi prostymi warunkami, które opisano poniżej.

Co jest potrzebne do zorganizowania produkcji ceramiki

Przede wszystkim trzeba mieć wielkie pragnienie, cierpliwość i zaufanie do wynik pozytywny a także dysponować niezbędnymi materiałami, narzędziami, osprzętem i wyposażeniem. Być może nie wszystko ułoży się od razu, ale włożone wysiłki w końcu pozwolą być z siebie dumnym, pokazując przyjaciołom i znajomym tak raczej technologiczny produkt, jak płytki ceramiczne wykonane z gliny własnymi rękami.

gliniane płytki ceramiczne wykonane samodzielnie

Wybór surowca

Każdy chyba wie z czego robi się ceramikę, głównym składnikiem jest glina. Ale o tym, jakie rodzaje gliny istnieją, ich właściwości i możliwość wykorzystania ich do wykonywania płytek ceramicznych własnymi rękami. Ze względu na skład, właściwości i zastosowanie glinki dzielą się na cztery grupy:

- Gruba ceramika. Zawierają dużą ilość zanieczyszczeń w postaci otoczaków i piasku, a także wtrąceń gipsowych i wapiennych. Służy do produkcji cegieł, płytek, naczyń i keramzytu.

- Ogniotrwałe i ogniotrwałe. Mają wysoką zawartość tlenku glinu, dobrą ciągliwość i wysoki stopień ogniotrwałości. Wykorzystywane są do produkcji cegieł ogniotrwałych i różnych wyrobów ceramicznych.

- Kaolin. Gliny małoplastyczne są stosowane w produkcji papieru i gumy oraz jako dodatek do wyrobu wyrobów fajansowych.

- Montmorylonit. Główna cecha jest ich duża plastyczność, jest stosowany jako płuczka wiertnicza, w metalurgii i przemyśle spożywczym.

Plastyczność to zdolność gliny do przybierania dowolnego kształtu i zachowania go po wyschnięciu.

Gliny również dzielą się na „grube” i „chude”. Te pierwsze są plastikowe, a produktom z nich można nadać dowolny kształt, ale aby zrobić ceramikę własnymi rękami w domu, konieczne jest przygotowanie gliny, dla której materiał źródłowy rozcieńcza się do wymaganego składu piaskiem, szamotem lub mielony pumeks.

Nie powinieneś brać zbyt „tłustej” gliny, lepsza jest średnio-plastyczna

Wybór narzędzi i materiałów

Decydując się na wykonanie płytki lub zwykłej płytki ceramicznej własnymi rękami, będziesz potrzebować:

- surowce: glina, wypełniacz do rozcieńczania, jeśli glina jest tłusta, woda;

- forma do produkcji przyszłych płytek;

- frazes do tworzenia odcisku rysunku lub płaskorzeźby na przedniej stronie produktu;

- szpatułka, miarka, kielnia;

- siatka wzmacniająca produkt.

Etapy wytwarzania ceramiki

Technologia „zrób to sam” do produkcji płytek ceramicznych składa się z następujących kroków:

- Pobiera się glinę o średniej plastyczności, wlewa do pojemnika i napełnia wodą. Po kilku dniach moczenia glinę miesza się i ugniata. Następnie przez drobne sito materiał rozdrabnia się do innego pojemnika, a następnie masę rozprowadza się na starych gazetach lub szmatce warstwą 10-15 mm. Kiedy glina osiągnie pożądaną gęstość, miesza się ją i wkłada do plastikowej torby.

- Tak przygotowany materiał umieszcza się w formach i zagęszcza, należy to zrobić tak, aby poziom masy formierskiej pokrywał się z krawędziami formy, dla której nadmiar materiału odcina się nożem lub frezem.

Najbardziej wysokiej jakości formy są wykonane z poliuretanu, produkty są dość równe o tych samych parametrach.

- Ponadto technologia wykonywania płytek ceramicznych własnymi rękami przechodzi do etapu wstępnego suszenia. Trwa to do momentu, gdy masa nabierze jaśniejszego odcienia i ten okres zależy od temperatury. środowisko i wilgoci. Rezultatem jest surowa płytka. Jeśli coś poszło nie tak, to na tym etapie możesz jeszcze poprawić sytuację, w której zepsuty półprodukt jest moczony w wodzie, a procedura formowania zaczyna się od nowa.

- Proces wypalania surowych płytek jest najbardziej technologicznym etapem, ponieważ półprodukt musi zostać poddany działaniu wysokiej temperatury około 1000-1200 stopni, co będzie wymagało specjalnego sprzętu. Aby wykonać płytki ceramiczne własnymi rękami, możesz ograniczyć się do temperatury 850-900 stopni, którą osiąga się w elektrycznym piecu muflowym. Pozwala na to technologia produkcji pod warunkiem, że w składzie masy gliniastej znajduje się pumeks, który spieka się w określonej temperaturze. Takie pierwotne wypalanie nazywane jest biskwitem ze względu na pewne podobieństwo w uzyskiwanej drobnoporowatej strukturze przedmiotu obrabianego, po odparowaniu z niego wody. Jednocześnie element ceramiczny uzyskał już niezbędną twardość i wytrzymałość. Taki produkt nazywa się terakota.

Etapy technologii: wykonanie surowców, wypalanie ceramiki i nakładanie warstwy dekoracyjnej

- Jeśli chcesz zrobić majolikę własnymi rękami, czyli ceramikę wypalaną, szkliwioną z przodu lub prościej płytki, to technologia produkcji na tym się nie kończy. Konieczne jest jeszcze jedno wypalenie, ale z glazurą, do której przygotowuje się wieloskładnikową mieszaninę, której głównymi składnikami są szkło, kaolin i trójpolifosforan w postaci proszku. Wszystkie składniki miesza się i rozcieńcza wodą. Otrzymaną mieszaninę za pomocą pędzla lub przez polewanie przedmiotu obrabianego rozprowadza się po produkcie i wykonuje się drugie wypalanie.

Szczególną uwagę należy zwrócić na kontrolę temperatury procesu, nie powinna ona być wyższa niż temperatura pierwotnego wypału. W przeciwnym razie szkliwiona powierzchnia może zostać uszkodzona lub półfabrykat z terakoty może ulec spiekaniu.

Ta technologia produkcji płytki pozwala na tworzenie niepowtarzalnych kompozycji na błyszczącej powierzchni produktu, do czego wykorzystuje się różne kompozycje glazury. W przypadku, gdy wypalanie glazury z jakiegoś powodu nie jest dla Ciebie odpowiednie, możesz zrobić atrakcyjną, gładką i błyszczącą powierzchnię własnymi rękami, traktując przedmiot emalią lub lakierem.

I tak, jeśli artykuł został przeczytany do końca, a trudności z wykonaniem płytek ceramicznych z gliny własnymi rękami, odzwierciedlone w tej instrukcji, nie przestraszyły Cię, to cześć i chwała Tobie. W końcu wiedząc, z czego i jak zrobić taki wyjątkowy materiał wykończeniowy, oryginalność i indywidualność wykonania, a także zachwyty Twoich przyjaciół i znajomych są Ci zapewnione.